Что такое осевой люфт турбины

Как проверить турбину и как поменять турбину. От чего ломаются турбины.

«Турбина» — это та часть, через которую выходят выхлопные газы, а та часть, что качает воздух в моторназывается «компрессор». В итоге умное название получается «турбокомпрессор», но для простоты будем называть весь агрегат просто турбиной.

1. Перед покупкой (установкой, проверкой) турбины надо проверить люфт вала. Осевой люфт не допустим вообще. Радиальный люфт на конце вала со стороны компрессора не более 0,8мм. В противном случае турбину в сад. У кого вообще чувствительности в пальцах нет: крыльчатка не должна задевать за улитку

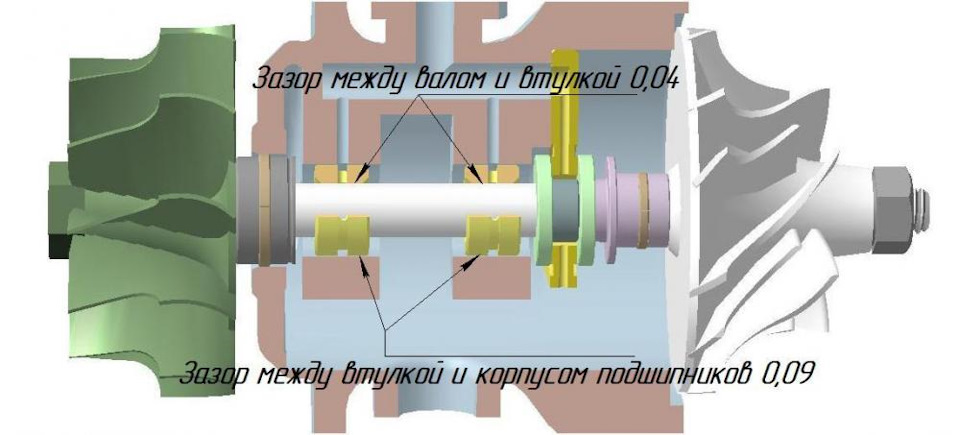

Сразу пресеку одну из предъяв: да, я знаю что осевой зазор вала в подшипнике 0,04мм. А теперь объяснение этого момента от очень грамотного человека под ником «Турбинщик» на примере среднестатистической турбины в моей вольной интерпритации:

———————————————-

Вал турбины имеет зазор в подшипниках (втулках) 0,04мм.В свою очередь зазор втулок относительно корпуса картриджа 0,09мм.

Теперь включаем мозг и вспоминаем про рычаги.

В окончательном виде имеем следующее

Теперь про осевой люфт:

Для большинства легковых турбокомпрессоров допустимым будет осевой люфт до 0,1мм (пальцами не чувствуется). Если при проверке будет обнаружен больший люфт, то турбине хана.

Прежде чем менять или ремонтировать турбину ОБЯЗАТЕЛЬНО необходимо будет выяснить и устранить причины приведшие к увеличению зазора в упорном подшипнике.

Это может быть некачественное масло или проблемы в выхлопной системе.

—————————————

2. моем мотор хотя бы со стороны турбины. Основное внимание на чистоту присоединений трубки подачи масла, особенно со стороны мотора. Если мыть нет возможности, то пробрызгиваем очистителем карбюратора и вытираем безворсовой тряпкой.

3. Сливаем масло с мотора.

4. Меняем все фильтра. В том числе и воздушный. Жадные могут топливный фильтр не менять и дальше не читать.

5. Заводим мотор, дожидаемся погасания лампы давления масла. Глушим.

6. Выбиваем в чертям экологическим катализатор.

7. Снимаем старую турбину.

Имеет смысл запастись шпильками и медныи гайками для новой турбины, а так же болтами и гайками для крепления катализатора.

8. Заполняем маслом картридж турбины. При заполнении вращать вал турбины. После заполнения картриджа заткнуть все отверстия турбины безворсовыми тряпочками.

9. Промываем соляркой, керосином, очистителем карбюратора трубки подачи и слива масла, а так же рестриктор или болт подачи.

10. Прикручиваем трубку слива масла к турбине. Используем новую прокладку. Если прокладку вырезаем из паронита, то обязательно следить за тем, что бы прокладка частично не перекрывала отверстие слива.

11. Прикручиваем турбину к выпускному коллектору.

12. Прикручиваем трубку подачи масла.

13. Рейку ТНВД в положение «СТОП» и крутим старткером до текх пор, пока с трубки возврата масла не польется масло.

14. Прикручиваем трубку слива масла к блоку двигателя. На новую прокладку. Если прокладку вырезаем из паронита, то обязательно следить за тем, что бы прокладка частично не перекрывала отверстие слива.

15. Прикручиваем выхлопную систему.

16. Заводим мотор и тарахтим пол-часа.

17. Глушим мотор и остываем.

18. Опять заводим на пол часа.

20. Первую тысячу километров турбину не насилуем, больше 2500 об. мотор не раскручиваем.

Теперь перейдем к главному вопросу: от чего ломается турбина?

1. Не своевременная замена воздушного фильтра. Использование некачественного фильтра.

Да, по мануалу воздушный фильтр меняется каждые 20 тыс.км. — в сад. Некоторые особенно умные люди продувают воздушный фильтр с помощью компрессора, пылесоса и прочих ухищрений — в сад.

Я ни разу не был за границей, но один товарищ рассказывал, как они ездили туда с женой. По приезду, его жена надела белые штаны и белые кроссовки и вот в этих штанах она ходила по «загранице» всю неделю, сидела на лавочках и поребриках. И штаны оставались чистыми. Но стоило им доехать из аэропорта Толмачево до дома, как штаны почернели.

Да наверное каждый знает какая пыль образуется на подоконнике, стоит только открыть форточку.

И отсюда ответ на вопрос: почему турбина «гонит» масло:

Если фильтр создает сопротивление для всасывания воздуха, то турбина все равно будет всасывать. Только всасывать она будет масляный туман из картера двигателя, а в крайнем случае будет еще и подсасывать масло, которое подается для смазки самого вала турбины.

Вывод: меняем фильтр с каждой заменой масла, т.е. каждые 5 тыс.км пробега.

2. Забитый катализатор. Причин забитого катализатора две.

Первая причина: некачественное топливо которое забивает сажей катализатор.

Вторая причина: турбина, которая гонит масло из-за плохого воздушного фильтра, которое сгорев, забивает масло. Чувствуете цепную реакцию, как в доме который построил Джек?

3. Форсунки, которые льют топливо, которое не сгорев до конца в цилиндре, сгорают на лопатках горячей части турбины. Лопатки выгорают, трескаются, появляется дисбаланс — разбиваются втулки вала, турбина начинает гнать масло, масло идет в цилиндры, ну и опять по кругу.

Вывод: распылители под замену каждые 50 тыс.км пробега. Так говорит Даймлер.

4. Некачественное масло, не качественный масляный фильтр, либо не своевременная замена масла.

Вал турбины вращается со скоростью 12 — 17 тысяч оборотов в минуту. Если с маслом во втулки вала турбины попадает абразив — капец турбине. Втулки разбились, турбина начала гнать масло, а дальше вы знаете…

Масло портится в наших реалиях от топлива. Топливо у нас с большим содержанием серы и прочей бяки. Сера при горении топлива в цилиндре соединяется с водой и получается серная кислота, а всякая бяка превращается в сажу. Сажа — абразив. Соляная кислота и абразив — хана мотору, в том числе и турбине.

Вывод: меняем масло каждые 5 тыс км побега. И не гонимся за супермаслом — как правило в 99% самое дорогое супермасло — поделка.

5. Перемерзший сапун.

Пары воды, которые содержатся в воздухе из горячего мотора сталкиваются с потоком холодного воздуха, который засасывает компрессор и замерзают. На входе в компрессор образуются маленькие льдинки-сталактиты, которые отламываются и бьют по крыльчатке компрессора. Дисбаланс крыльчатки, хана втулкам, турбина гонит масло и далее по списку.

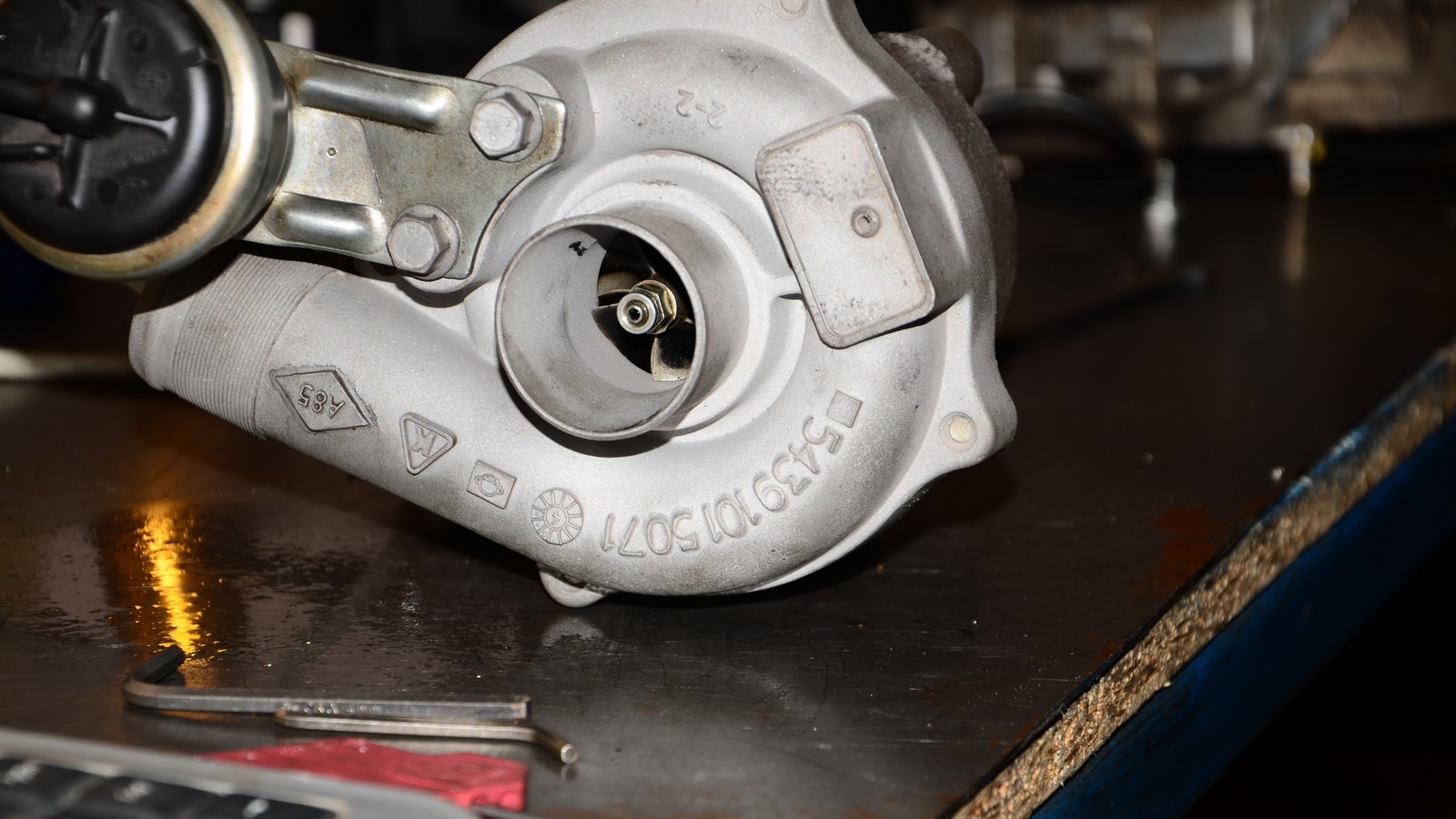

Проверка турбины bmw e46 330d m57n пробег 304000км

Решил снова залезть проверить люфт турбины в соей тачке. При покупке я лазил и смотрел, люфт был.

В идеале вал должен вращаться свободно без аксиального (продольный, вдоль оси) люфта, но радиальный (перпендикулярно оси) люфт обязательно должен быть с обеих сторон. При наличии давления масла этот люфт исчезает, таково устройство подшипников (втулок) во многих турбинах.

По некоторым данным из сети есть такие значения

Минимальный/максимальный продольный люфт ротора: 0,06/0,09 мм.

Минимальный/максимальный радиальный люфт ротора: / мм (не нормирован)

Минимальный/максимальный зазор между колесом и корпусом турбины: 0,4/0,97 мм.

Минимальный/максимальный зазор между колесом и корпусом компрессора: 0,2/0,8 мм.

Конечно же все завистит от размеров самой турбины напимер на моторе 1,5 и 3л турбина будет отличаться по диаметру крыльчатки до 1,5раза, соответственно и зазор в процентах будет тоже разный

Были случаи что в новых турбинах присутствует осевой люфт до 0,5-1 мм, конечно же имеет значение и длина вала, тк люфт мы можем измерить на конце урфльчатки а не в самом подшипнике, и косвенно судить о состоянии турбины.

Вот Пример украденный из интернета

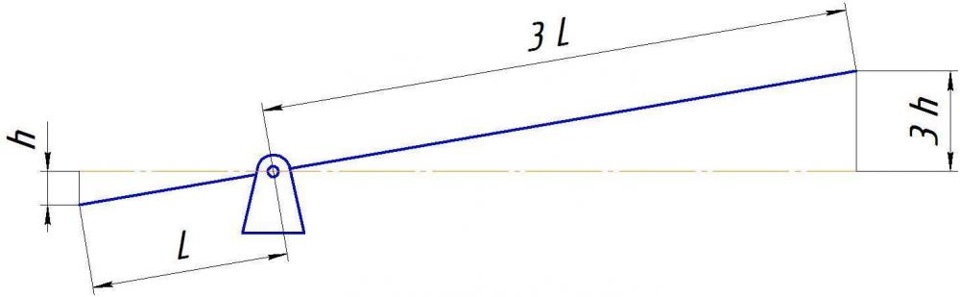

Представьте себе рычаг с точкой опоры сильно смещенной в любую сторону. Качая такой рычаг, ход малого плеча будет небольшим, а ход большого плеча будет увеличен пропорционально длине плеч.

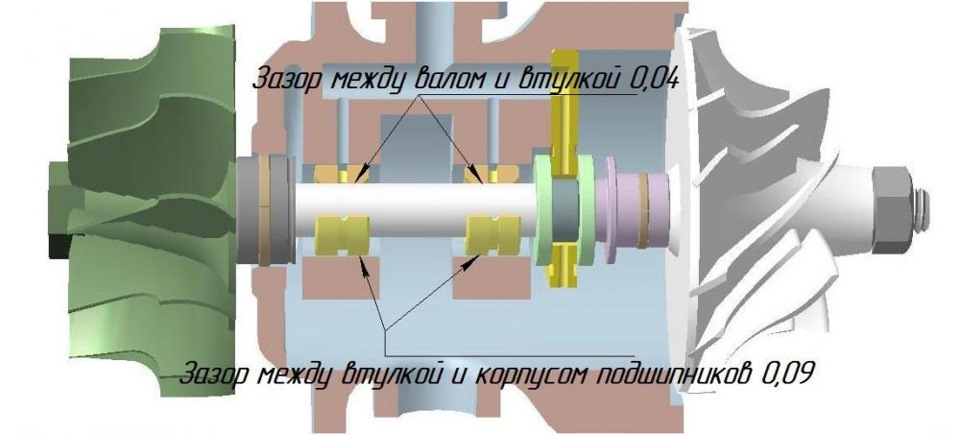

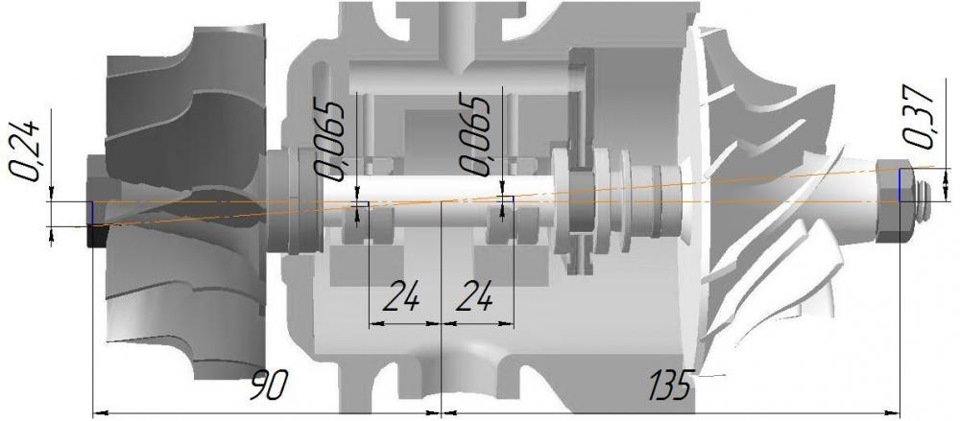

Попытаюсь объяснить это явление в привязке к валу турбокомпрессора. На нижнем рисунке изображен корпус подшипников виртуального среднестатического турбокомпрессора (диск уплотнения не показан). Обратите внимание на место расположения втулок относительно гайки колеса компрессора. Средняя точка между втулками и будет являться осью рычага. А радиальные зазоры во втулках будут являться ограничителями хода рычага.

Суммарный радиальный зазор в каждой втулке составляет 0,13 мм (0,04+0,09).

Далее обратимся к следующему рисунку, на котором проставлены линейные размеры.

Путем расчета приходим к заключению, что нормальный люфт (или «шат». Нравится мне это слово. Коротко и лаконично! В общении с клиентами, частенько его слышу. J ) на гайке колеса компрессора будет 0,37+0,37=0,74мм. Люфт на бобышке колеса ротора = 0,48мм. Можно еще проще определить допустимый люфт или нет? Приложив небольшое радиальное усилие на гайку или бобышку колеса турбины, крыльчатки не должны задевать о корпус компрессора или корпус турбины. Но это при условии что нет видимого износа колес.

Далее о продольном люфте. его обеспечивает упорный подшипник.

Если мы начнем тягать вал относительно оси, то можно почувствовать и измерить аксиальный люфт вала. Для большинства легковых турбокомпрессоров допустимым будет люфт до 0,1мм. Если при проверке будет обнаружен больший люфт, то турбина нуждается в ремонте. Параллельно с ремонтом турбины, необходимо будет выяснить и устранить причины приведшие к увеличению зазора в упорном подшипнике.

Это может быть некачественное масло или проблемы в выхлопной системе.

Мне известна жизнь турбины с осевым люфтом 5мм (повторюсь — на конце крыльчатки), она болталась как х… в стакане ))), расход масла был не значительный, тянула нормально но был некий свист.

Ладно хзватит теории вернумся к моей тачке, при покупке я люфт измерял он был, и продольный и осевой, дует она нормально, но появилось жужжание под нагрузкой на 1750 оборотах

+- 10 оборотов и жужжание пропадает, а определил я так, когда едешь на круиз-контроле на таких оборотах, например на 3 передаче и либо добавляеш 1 км вверх, либо вниз — ЖУЖЖАНИЕ пропадает! Ну вот я и грешу на турбину, размеров своей крыльчатки я не знаю.

Полез измерил и даже заснял)))

Так же заснял на холостом ходу, давление масла выравнивает вал и он вращаеться ровно и от этого люфта зависти расход масла. у меня он был осоло 500-800гр на 10тыс

В общем люфт ничуть не изменился за 50-40 тыщ км! думаю в самих втулках будет в пределах нормы, не плохой показатель для такого пробега в 304000км))

Может кто то знает того чего не знаю я, послушаю советы и размышления по этому поводу, а пока вот 3 видоса, желательно посмотреть до конца и внимательно. тк продольный люфт измерить тяжело — крыльчатка уходит в сторону

но анализировав видео я понял что он все же есть.небольшой но есть

Ну и маленький стишок

От улитки, станет все быстрей…

— От улитки в движке мощность так проснется

— Поделись отчетом для клубней

— И респект к тебе не раз еще вернется!

Припев:

— И тогда наверняка

— Мощью пнёт она тебя

— И резина заиграет как на скрипке…

— С атмо движкой, как всегда,

— Начинается возня

— А в итоге все закончится улиткой!

Зазоры и люфты в турбокомпрессоре

Главная » Блог » Зазоры и люфты в турбокомпрессоре

Люфт вала ротора турбины — это расстояние на которое можно сместить вал в любой из плоскостей. Присутствие люфтов это характерная особенность центробежного турбокомпрессора на подшипниках скольжения. Центробежные турбокомпрессоры выпускаются как на подшипниках скольжения, так и на шарикоподшипниках.

В маркировке турбокомпрессора на шарикоподшипниках присутствует буква R. Например GTX5008R. Но такие турбины в данный момент не столь распространены как турбины на подшипниках скольжения. В них тоже есть люфт ротора, но алгоритм проверки люфтов турбокомпрессора на шарикоподшипниках несколько иной и зависит от модели. В ситуации с турбокомпрессорами на подшипниках скольжения определение допустимых люфтов можно обобщить.

Величина люфта в любом из направлений ограничена зазорами в подшипниках

Опорой для вала в турбокомпрессоре являются радиальные и упорный подшипники скольжения. В связке эти подшипники задают величину люфтов в радиальном и осевом направлениях. Ось вала ротора всегда находится в горизонтальной плоскости. И в этой плоскости вал опирается на радиальные подшипники в двух точках.

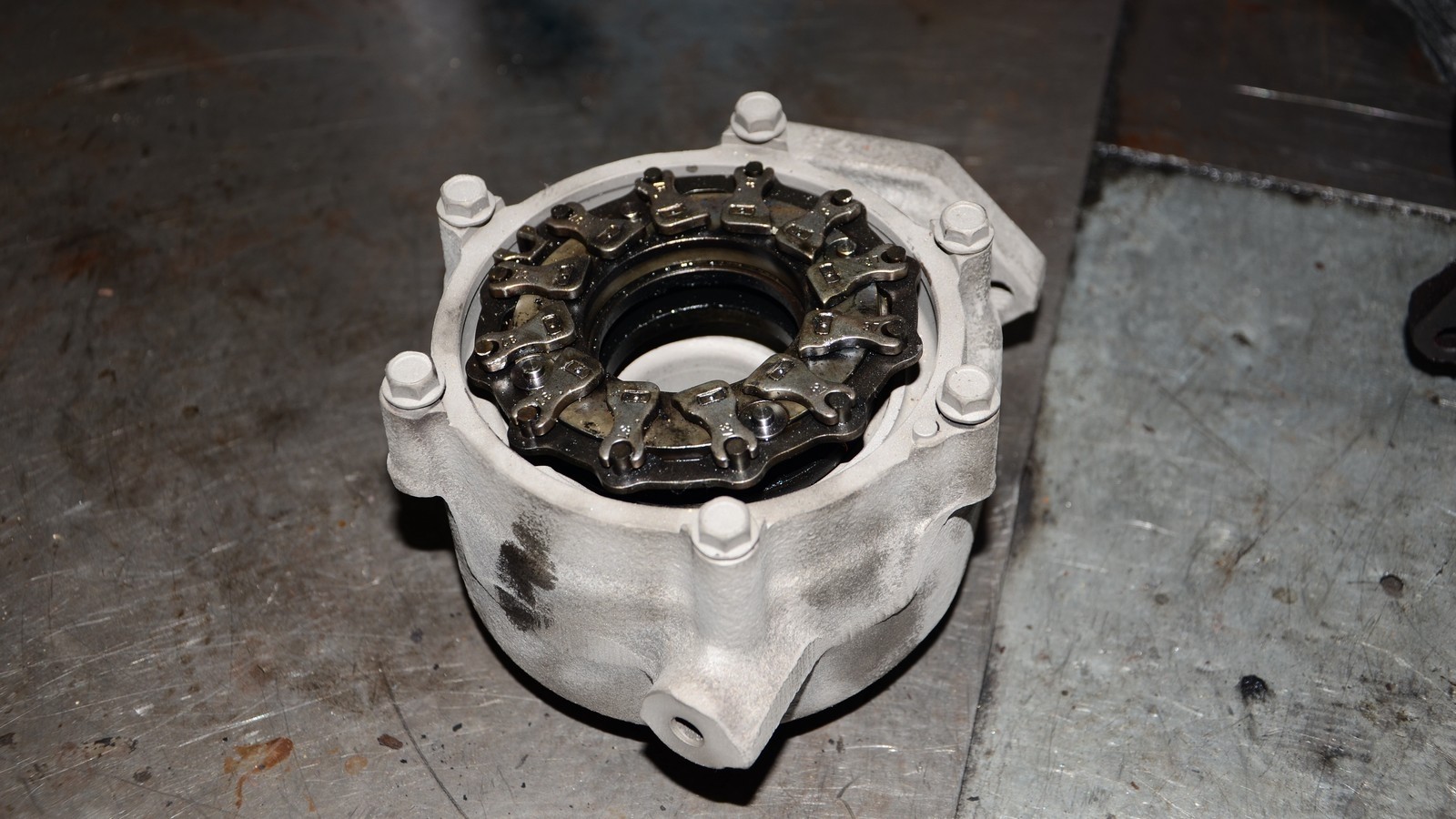

Конструктивно радиальные подшипники могут быть выполнены как два раздельных подшипника, вращающиеся вместе с валом, но с меньшей частотой, или же как один моноподшипник с двумя опорными шейками по краям и выборкой между ними. В раздельных вращающихся подшипниках присутствуют технологические зазоры между валом и корпусом подшипников. Моноподшипник всегда зафиксирован и не вращается вместе с валом. Но у него, так же как и у раздельных подшипников, присутствуют зазоры между валом и корпусом подшипников.

Упорный подшипник находится в корпусе в зафиксированном положении. Зазоры в нем определяют дистанционные шайбы.

Зазоры служат для поступления масла в подшипниковые узлы и для их охлаждения проточным маслом. Слив масла из корпуса подшипников всегда направлен вниз. Подача к подшипниковым узлам масла под давлением реализуется из условий монтажа турбокомпрессора на двигателе и может быть выполнена с любого направления. Смазка в зазоры этих подшипников должна подаваться под давлением, которое обеспечивает создание прочной масляной пленки, т.н. масляного клина. При подаче масла под давлением, вал ротора принимает взвешенное положение, удерживаясь на масляной пленке, которая предотвращает сухое трение. За счет того что зазоры заполняются маслом под давлением — люфты которые можно заметить у сухой турбины исчезают.

Наряду с зазорами в подшипниках (определяющих люфты вала), существуют зазоры между лопатками колеса компрессора, колеса ротора и корпусными деталями. При увеличении этих зазоров, снижается производительность турбокомпрессора.

При проектировании турбокомпрессора, исходя из зазоров в подшипниках, определяется величина зазоров между лопатками колеса компрессора, колеса ротора и корпусными деталями. Выбираются наименьшие допустимые значения. Ведь величина зазоров влияет на производительность турбокомпрессора. Чем они меньше – тем более эффективной будет работа турбины.

На практике зазоры колеса компрессора или колеса ротора варьируются от 0,25 мм на сторону (при входном/выходном диаметре колеса ≈30 мм) и до значений превышающих 1 мм. Все зависит от диаметра и конструкции подшипниковых узлов. Чем больше входной/выходной диаметр – тем большим будет зазор. К примеру, при диаметре 80 мм, зазор на каждую сторону будет ≈ 0,6 мм. Зазоры в подшипниках намного меньше радиального люфта вала и точно замерять эти зазоры без разборки турбокомпрессора невозможно.

Чаще всего радиальный люфт определяют по смещению гайки колеса компрессора. Этот люфт определяется из суммарного зазора в радиальном подшипнике скольжения (зазор вал-подшипник + подшипник-корпус) и расстояния от подшипника до гайки. Размер вала, зазоры и положение радиальных подшипников в корпусе влияет на величину радиального люфта.

Можно рассмотреть пример виртуального турбокомпрессора:

У турбокомпрессора с двумя раздельными радиальными подшипниками скольжения суммарный зазор в каждом из них составляет 0,13 мм.

Это расстояние, на которое можно сместить вал в направлении параллельно оси. Проверяя радиальный люфт, смещение вала происходит не параллельно оси, а относительно средней точки расположенной между подшипниками. В примере эта точка находится на расстоянии 24 мм от внешнего края подшипников.

Гайка, за которую раскачивают вал, проверяя радиальный люфт, находится на расстоянии 120 мм от средней точки. Радиальный люфт на расстоянии 24 мм от средней точки будет 0,13 мм (величина суммарного зазора в подшипнике), но при увеличении длинны плеча будет увеличиваться и значение радиального люфта. На расстоянии 120 мм он уже будет составлять 0,65 мм.

Так что не стоит удивляться радиальным люфтам порой кажущимися слишком большими. Большее значение имеет зазор по колесу компрессора и колесу турбины и условие что лопатки не касаются стенок корпуса.

Пытаясь определить степень износа подшипников и допустимость зазоров по колесу компрессора и колесу ротора, следует придерживаться простого алгоритма:

Зазоры взаимосвязаны между собой. Увеличенные зазоры в подшипниках повлекут за собой увеличение люфтов. Если при проверке радиального люфта происходит касание лопаток о корпус, то это однозначно говорит об износе радиальных подшипников.

Среди причин износа радиальных подшипников основной является проблема со смазкой. Несоблюдение регламента замены масла, некачественное масло, масло не соответствующих допусков или загрязненное во время проведения работ по двигателю, низкое давление в системе подачи масла – все это приводит к износу рабочих поверхностей радиальных подшипников. Так же сюда следует отнести случаи нарушения балансировки из за повреждений лопаток колес при попадании на них посторонних предметов.

Проверка крыльчатки турбины на наличие люфта — Глава I (Турбина)

Всем доброго времени суток!

Это будет серия отчётов о турбине и её компонентах.

— В начале зимы 2016 года, после замены ГРМ (осень 2016), стал увеличиваться расход моторного масла. На тот момент я заливал Castrol Magnatec 10w40 A3/B4 (505.00). Масло как масло. К нему претензий не было. Но жор увеличивался и запах выхлопных газов становился с каждым разом всё противнее и противнее. Горелыми пирожками вонял выхлоп, на холодную. Я об этом уже писал в этом отчёте Поиски причины повышенного расхода масла и топлива.

Также, расход поднялся до 7,5 л/ 100 км и продолжает расти, вне зависимости будь то тапок в пол, будь то спокойный режим.

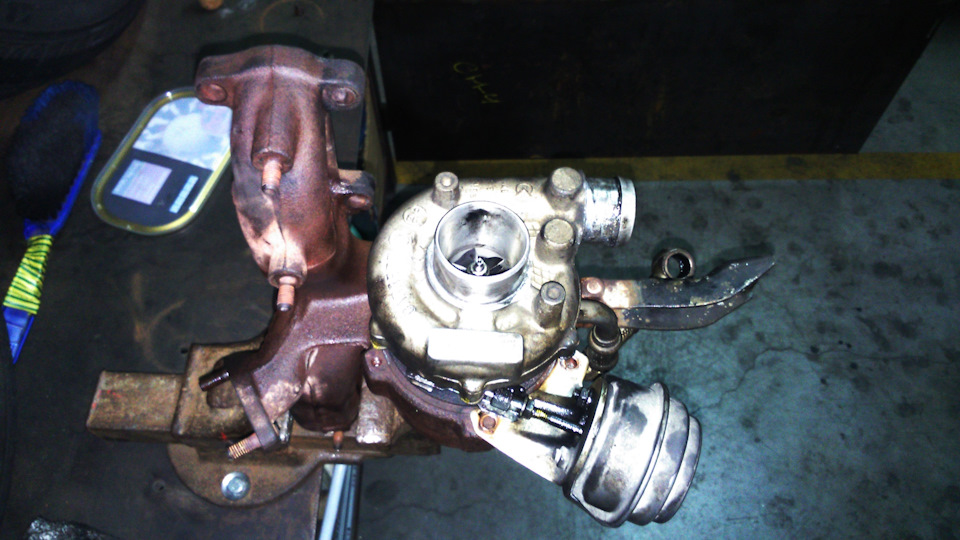

— Чтобы разобраться в причине расхода моторного масла, я решил снять турбину, так как впуск был весь масле (может турбина подкидывала и ещё летели из ВКГ пары масла). Сняв турбину я осмотрел сразу выпускные каналы ГБЦ. Они были сухими. Соответственно выпускной коллектор тоже был сухим. А вот холодная часть турбины была очень сильно испачкана в масле.

— Далее, я проверил картридж на наличие радиального и осевого люфтов. И понял, что картридж скоро может приказать долго жить, так как у него был осевой люфт около 1 мм и также был радиальный люфт около 1-2 мм. Радиальный люфт будет и на новом картридже, но его увеличение является прямым признаком сильного износа картриджа.

— По поводу проверки люфта турбины, у меня есть интересные видео и статьи:

— В следующем видео, рассказывается о люфтах в турбине:

— Неисправности турбины и их причины: выход из строя турбокомпрессора не обязательно может быть связан с износом. Что это может быть ещё, читайте в статье ниже:

— Продолжение темы о причинах выхода из строя турбокомпрессоров:

— Теперь немного о рекомендациях по устранению причин поломки турбины:

— После проверки, я хотел разобрать горячую часть турбины, чтобы почистить геометрию, так как закисшая геометрия тоже может быть признаком «воя» турбины. Но мои попытки отделить горячую часть от картриджа не увенчались успехом. Пришлось ставить турбину на место.

— После установки турбины на место, я принялся искать б/у оригинальные турбины. Я осмотрел около 10 турбин за весь тот период. Первый продавец показал мне реставрированную турбину (с новым картриджем) для того чтобы я опирался на что-то при выборе турбины. Чего я только не пересмотрел. Была одна турбина, прямо как в страшных снах! И за неё хотел около 120-150 евро… Но когда я сказал продавцу, что эта турбина и 40 евро не стоит, он сходу предложил мне её за эту цену. Как говорится, пока есть лохи, дела будут не плохи… Есть же такие люди… Лишь бы надурить.

— При последнем осмотре одной из турбин, я пришел к выводу, что нужно покупать картридж и самому его ставить. Так как это самый бюджетный и надёжный вариант.

— Теперь стоял вопрос о выборе марки картриджа и где его приобрести.

— В следующем отчёте, можно прочитать о том как я выбирал картридж для турбины: Покупка нового картриджа турбины марки Melett — Глава II (картридж)

Без надувательства: почему ломаются турбины, и как их ремонтируют

Он был запатентован в далеком 1911 году, прошел долгий путь от авиации до Формулы-1 и, наконец, получил свое место на автомобильном конвейере лишь в 1977 году на Saab, после чего медленно, но уверенно продвигался на все ведущие предприятия по производству автомобилей, сломив, в конце концов, даже таких апологетов атмосферных двигателей, как BMW. Да, сегодня речь пойдет о турбокомпрессоре. В этот раз рассмотрим основные проблемы этого узла, возможные неисправности и процесс ремонта оных.

Кратко об устройстве и работе

В се гениальное просто. Правда, это относится к самой идее – концепции, так сказать, турбокомпрессора. Многим инженерам не давала покоя расходуемая впустую энергия вылетающих из выпускного коллектора отработанных газов. Наконец один из них (Альфред Бюхи) все-таки создал конструкцию, в которой на одном валу были установлены два колеса с крыльчатками – компрессорное и турбинное. Поместив вал с колесами в корпус, он получил турбокомпрессор.

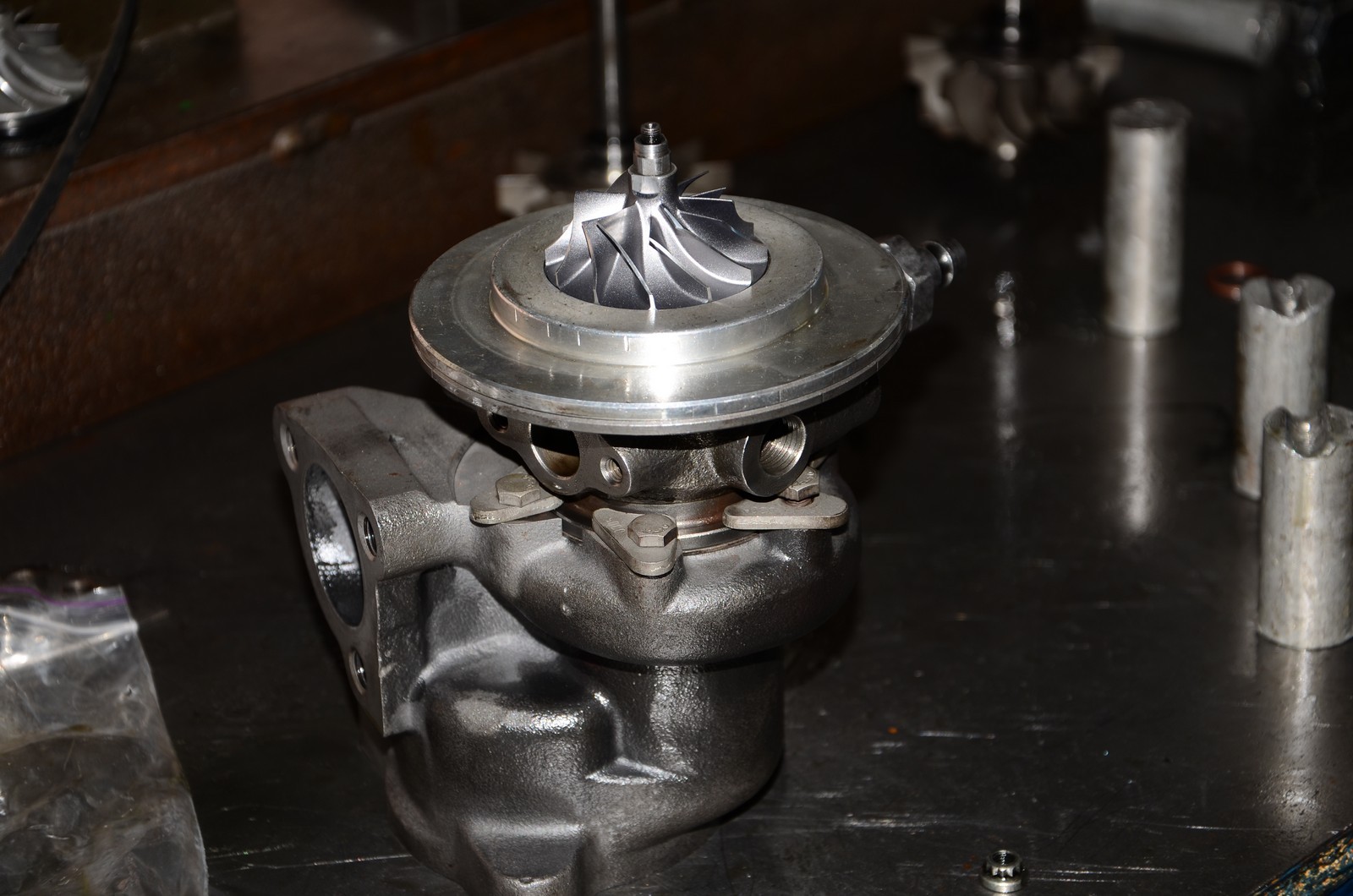

Так, на турбинное колесо попадали вылетающие через выпускной коллектор отработанные газы и раскручивали его, а вместе с ним и компрессорное колесо, благодаря которому атмосферный воздух под давлением подавался во впускной коллектор. Компрессорное и турбинное колеса имеют свои корпусы, называемые еще «улитками», вал на втулках помещен тоже в свой корпус, который называют «картриджем». В последний подводится моторное масло для смазки, а иногда и охлаждающая жидкость для дополнительного охлаждения. Сам вал, на котором установлены турбина и компрессор, чаще вращается на подшипниках скольжения – втулках из бронзы. Есть варианты и на подшипниках качения, но такие турбокомпрессоры имеют очень высокую стоимость.

Для контроля за частотой вращения турбины, а, следовательно, и давлением наддува установили перепускной клапан (wastegate), который при необходимости сбрасывает часть отработанных газов в обход турбины. Управляется этот клапан с помощью актуатора, который может быть вакуумным или с электрическим сервоприводом. На впуске же установлен байпасный клапан, призванный перенаправлять воздух обратно на вход компрессора в моменты закрытия дроссельной заслонки. Кстати, знаменитый «пщщщ» при переключении передач в фильме «Форсаж» – это работа заменителя байпаса – блоу-офф клапана (blow-off). Именно при его работе избыток воздуха столь эффектно отправляется в атмосферу.

Но никто и ничто не стоит на месте, а потому те, кому не нравилась грубая работа перепускного клапана, решили, что неплохо было бы управлять направлением потока отработанных газов. Так появились турбокомпрессоры с изменяемой геометрией. Внутри корпуса турбинного колеса установлены по кругу направляющие лопатки, которые при помощи специального механизма изменяют свое расположение, по-разному направляя поток отработанных газов на лопатки турбинного колеса. Тем самым регулируется частота вращения турбины в зависимости от нагрузки на двигатель.

В рамках этого материала мы не будем рассматривать ни сдвоенные, ни комбинированные системы наддува, так как на сегодня главное – понять, какие проблемы могут возникнуть, и как они решаются.

Что может поломаться

Так, например, при попадании посторонних предметов или пыли во впускной трубопровод могут разрушиться лопатки компрессорного колеса.

Что-либо подобное случается и с лопатками турбинного колеса, а вместе с ним и лопатками изменяемой геометрии, если таковые имеются.

Масляное голодание, неправильный подбор масла, перегрев, нарушение регламента замены моторного масла – все это приводит к износу рабочих поверхностей вала турбокомпрессора.

Износ может стать причиной заклинивания системы изменения геометрии турбины.

Возможны заклинивания актуаторов привода перепускного и байпасного клапанов, которые управляются ЭБУ двигателя.

Из-за чрезмерных перегрузок есть вероятность деформации вала турбины. Все перечисленное – только основные причины. Выявленное же в процессе ремонта может неприятно удивить, ведь турбина – это высоконагруженный агрегат, и причин выхода из строя может быть множество.

Как понять, что с турбокомпрессором проблемы

Базовых признаков только два – потеря тяги или такая тяга, которой не было раньше. При потере тяги сервисмен первым делом «грешит» на турбину, потому что она – одна из самых уязвимых единиц под капотом. Крутится порой до 150 000 об/мин, с одной стороны греется, с другой – охлаждается, а потому если тяга на авто куда-то начала пропадать, то подозрение в первую очередь падет на нее. Все остальное можно узнать только после снятия турбокомпрессора с автомобиля.

Предварительно мастер просто обязан выполнить диагностику всех систем, чтобы убедиться в том, что ни один из датчиков не вышел из строя, и нет ни одного места, через которое воздух попадал бы во впускной коллектор в обход системы впуска.

Есть еще один момент – это шум турбины высокой частоты, почти писк, который зачастую говорит о слишком большом осевом или радиальном люфте вала турбокомпрессора. Двигатель при этом может тянуть, как и прежде, но время жизни турбины резко начинает стремиться к нулю.

А теперь о том, что касается тяги, нехарактерной для двигателя – то есть, если вы вдруг обнаружили, что больше нет турбоямы и чего-то подобного, и автомобиль «на подрыве» всегда. Такие признаки могут говорить о том, что перепускной клапан (wastegate) заклинило, отработанные газы не сбрасываются, и оттого турбина качает воздух по полной, повышая давление наддува. «Подрыв» – это хорошо, но он может закончиться прогоранием поршня или клапанов из-за перегрузки. Так что следите за «характером» своего автомобиля.

После снятия турбокомпрессора

Все, что описано выше, касается исключительно диагностики до снятия турбины с двигателя. Теперь же представим, что мастер провел диагностику и выдал неутешительный вердикт, что скорее всего проблемы связаны именно с турбокомпрессором. В этом случае механик демонтирует его и отправляет на участок дефектовки и ремонта.

Теперь начинается самое интересное. Первое, на что смотрит мастер, – это компрессорное и турбинное колеса и состояние корпуса турбинного колеса. По нагару и саже на впуске корпуса турбины мастер может приблизительно сориентировать, что является их причиной – может, «заливает» форсунка, или износились поршневые кольца, отчего в наддув гонит масло из картера двигателя. Осмотром же турбинного и компрессорного колес можно выявить чрезмерный износ оных, как в нашем случае.

В идеале каждая из лопаток должна проходить рядом с корпусом с минимальным зазором – слишком большой зазор означает потери. Далее мастер на ощупь проверяет люфт вала турбины.

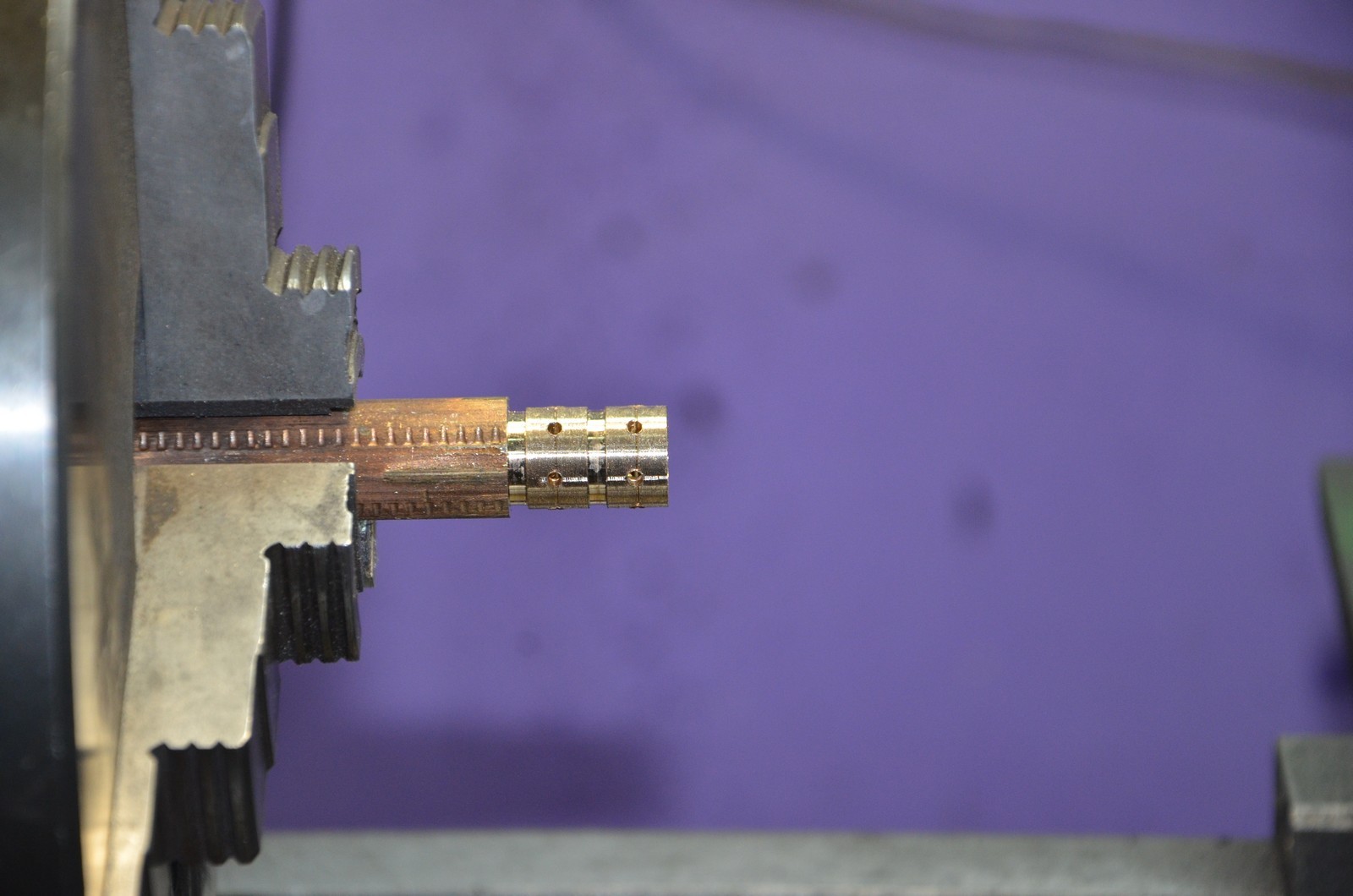

Почему на ощупь? Да потому, что люфта практически не должно быть, причем ни радиального, ни осевого. Далее следует разборка. Ничего сложного в ней нет: болты и гайки долой – и вот уже «улитки» отдельно, картридж отдельно. Далее мы отвернули гайку крепления компрессорного колеса и сняли его, после чего вал извлекли из картриджа. Втулки – выпрессовали. Вот по сути и вся разборка. Турбинное колесо, к слову, образует с валом одну неразъемную деталь.

Все элементы корпуса турбокомпрессора отправляются на пескоструйную очистку.

Рабочие элементы отправляются на обмер – там, в частности, измеряется диаметр вала в местах установки втулок. При необходимости заменяется компрессорное колесо. Если с валом или с турбинным колесом все плохо, то поможет только замена. Помимо этого, при проверке подают разрежение и проверяют работу актуаторов. Если же актуатор электрический, его проверяют с помощью соответствующих диагностических приборов.

Ремонт турбины

Если поверхности вала изношены в пределах допустимого, то их шлифуют, если вне пределов – заменяют. После шлифовки снова измеряют наружный диаметр и вытачивают под него втулки.

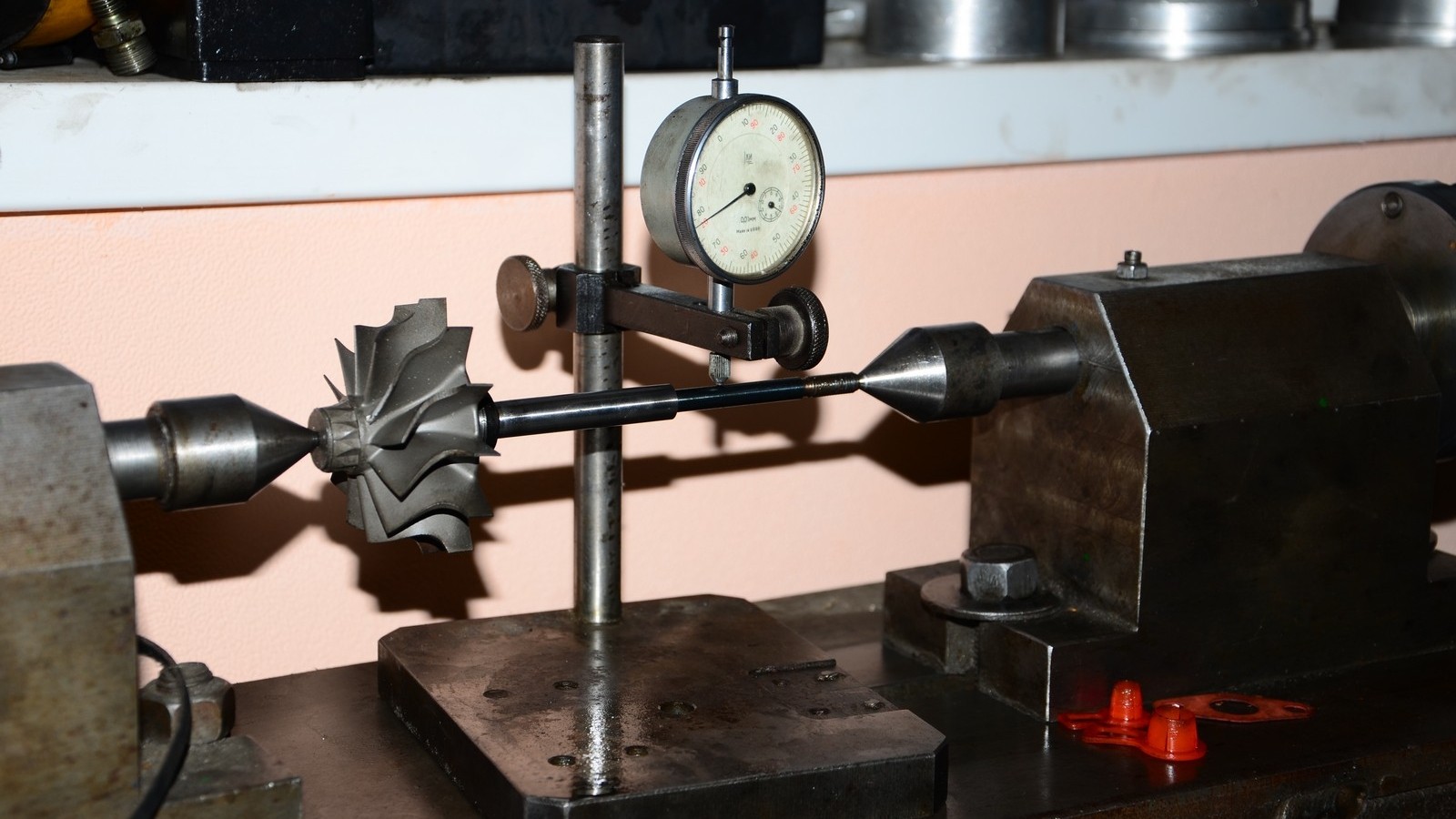

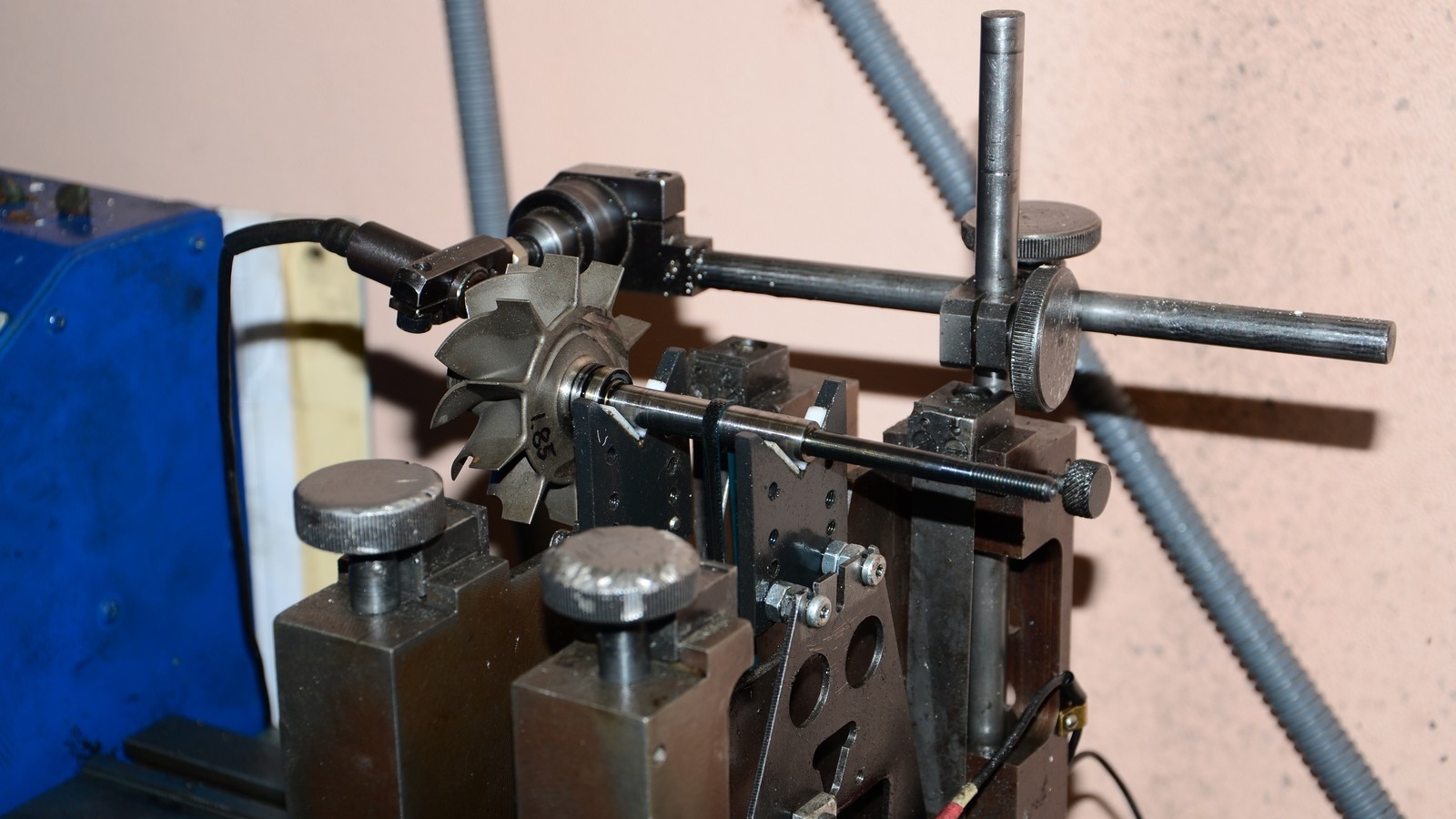

Затем вал отправляют на проверку его биения – и никакого диссонанса или нарушения технологии здесь нет. Дело в том, что вал можно условно разделить на две части – рабочую, на которую установлены втулки, и часть, на которую установлено компрессорное колесо. Последняя не может быть отшлифована из-за того, что компрессорные колеса, как запчасти, поставляются только в номинальных размерах. Шлифовка вала пусть и на малую долю, но изменит его диаметр. А изменение зазора между валом и колесом недопустимо. Потому мастер ставит вал на специальный стенд с индикатором часового типа и, вращая его, определяет точки деформации.

Затем с помощью специальных инструментов и молотка правит его. Правит до тех пор, пока не добьется почти идеальных результатов по биению.

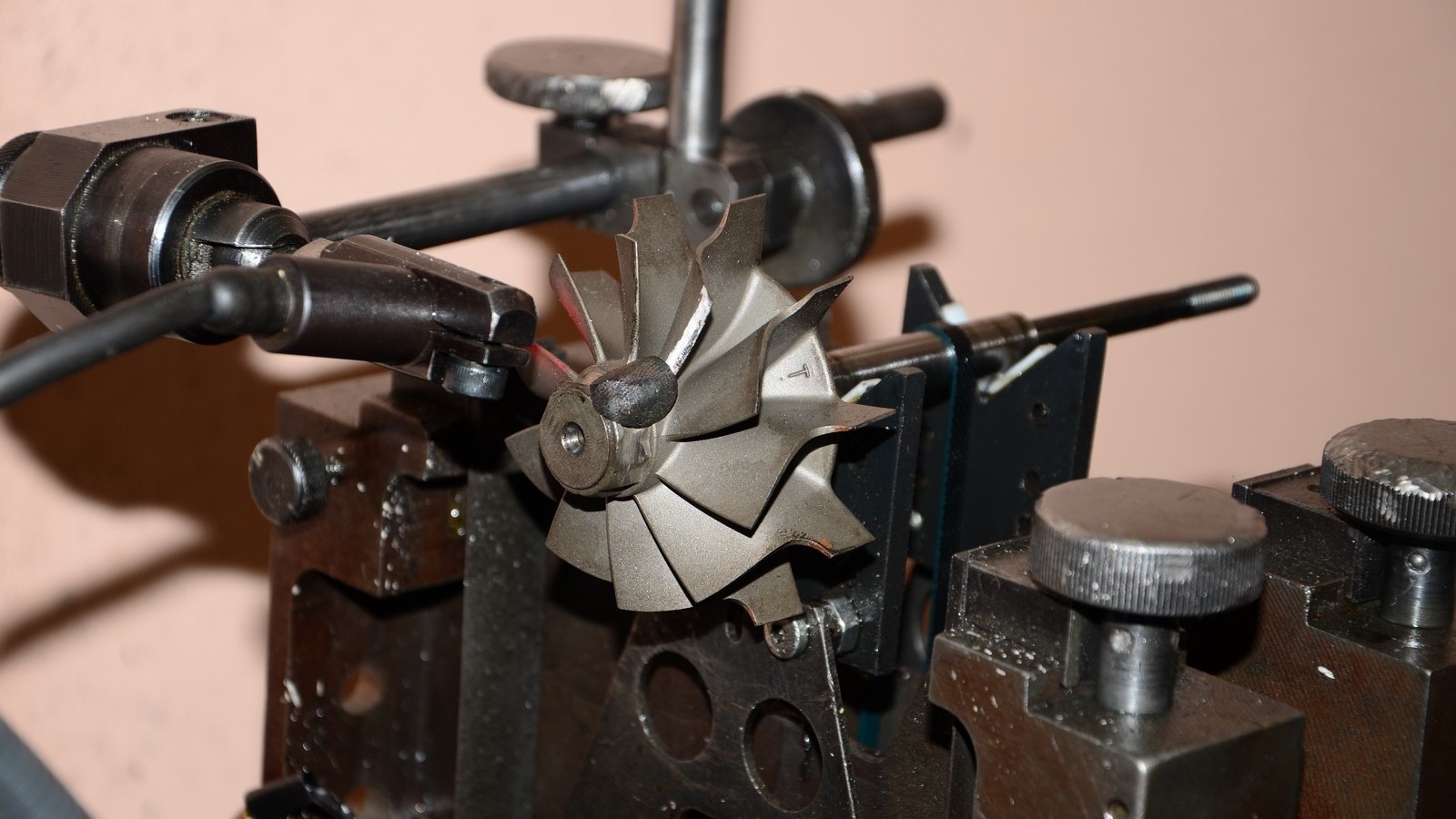

После правки вал отправляется на балансировку. Процесс этот сам по себе интересный. На специальный стенд ставят вал, на него накидывают приводной ремень, который и прижимает вал к опорам. На турбинное колесо наносится метка, а напротив него ставится лазерный датчик частоты вращения. После включения приводного электромотора вал раскручивается до определенных оборотов, чтобы откалибровать стенд. Затем мастер прилепляет небольшой кусок пластилина напротив метки турбинного колеса и снова включает стенд. Потом лепит приблизительно такой же кусок пластилина с обратной стороны турбинного колеса, но напротив первого куска.

После этого мастер включает стенд, доводит обороты до требуемых и выключает. По итогам процедуры на экране дисплея стенда выводятся приблизительные точки дисбаланса вала с весом материала, который необходимо удалить для балансировки.

Глядя на эти точки, мастер немного стачивает поверхность гайки турбинного колеса.

Затем вал снова отправляется на стенд – и весь процесс повторяется по кругу, пока не будут достигнуты требуемые показатели.

После удачной балансировки мы ставим на вал уже подготовленные втулки и собираем то, что называют картриджем – корпус вала.

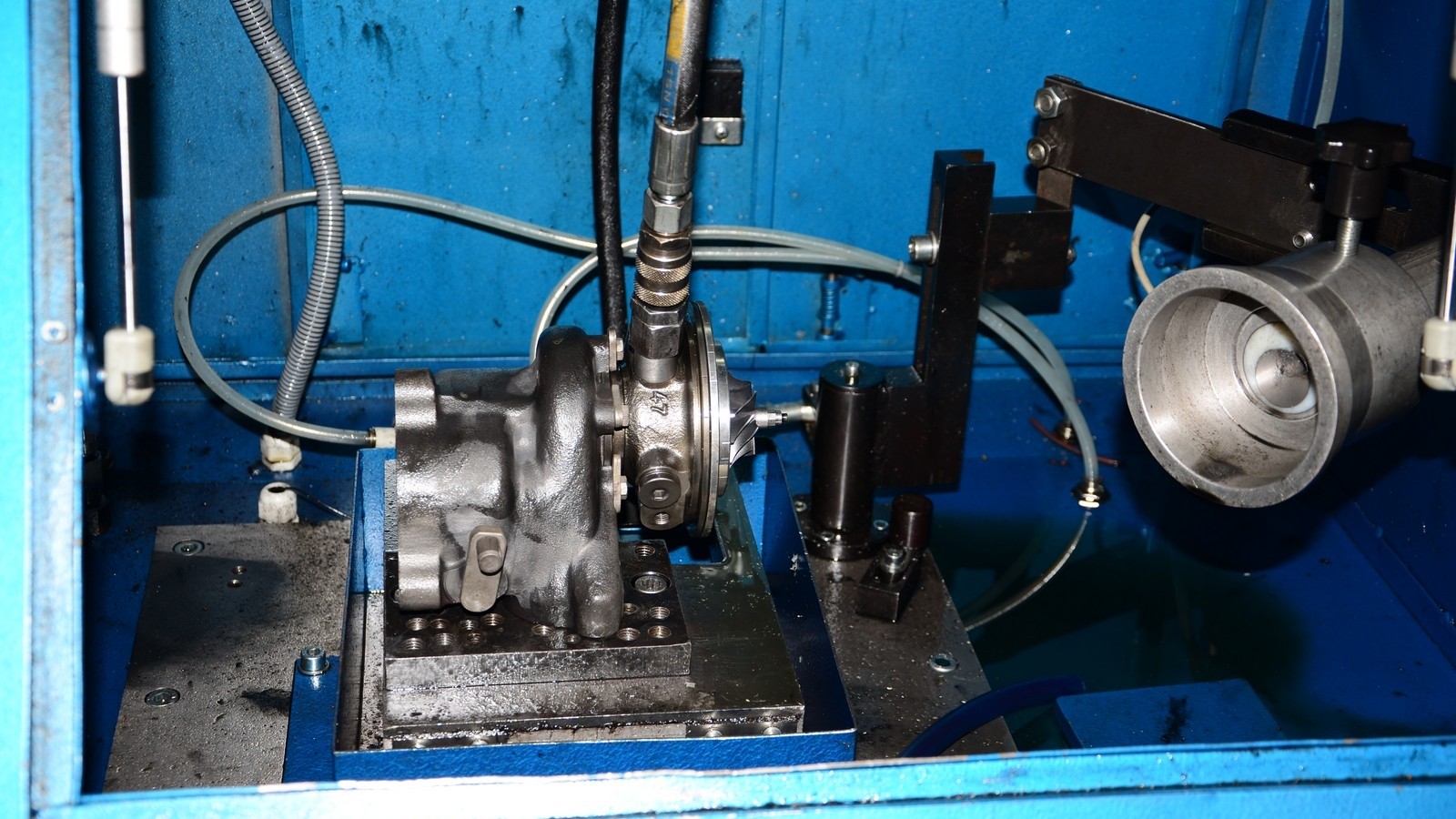

Турбину почти полностью собирают – лишь без установки «улитки» компрессора.

В таком виде ее устанавливают на стенд для окончательной проверки перед сборкой.

Гайку крепления компрессорного колеса предварительно намагничивают специальным магнитом. Делают это с целью снятия показаний работы вала – его частоты вращения и биения. Установка на стенд подразумевает подключение подачи масла и холодного сжатого воздуха. На стенде мастер раскручивает турбину до частоты немного выше рабочей, проверяя основные показатели работы.

Убедившись, что все в порядке, устанавливают корпус компрессора и актуатор. Далее подсоединяют к актуатору вакуумный шланг, а на его шток устанавливают электронный индикатор, который является частью специального оборудования для регулировки начала открытия и хода штока.

В память стенда внесена база данных по турбокомпрессорам – мастеру достаточно внести номер турбины в эту базу (номер нанесен на корпусе каждой турбины) и запустить процесс диагностики.

Стенд подведет определенное разрежение к актуатору, а индикатор считает ход штока. Если что-то окажется не в порядке, мастер отрегулирует длину штока. На этом ремонт турбины можно считать оконченным.

Перед установкой турбокомпрессора на двигатель, особенно если сам ДВС «капиталился», многие рекомендуют промыть систему смазки промывочным или просто недорогим маслом. Рекомендуется сделать это как минимум четыре раза и только после этого ставить турбокомпрессор. Если не учесть этого, то следующий ремонт турбины потребуется раньше, чем предполагалось.

В заключение

Вал турбины очень чувствителен к качеству моторного масла, и продукты износа двигателя могут сделать свою коварную работу. Потому, когда дело касается ремонта турбокомпрессора, не стоит дешевить. В целом даже самый сложный ремонт всегда будет приблизительно в два раза дешевле самой дешевой, но новой турбины. Если усреднить цены, то ремонт может стоить около 250 долларов, а новая турбина в сборе – приблизительно 500 долларов. Ну а чтобы подольше не заезжать в сервис за столь дорогостоящим ремонтом, следите за своим автомобилем и качеством используемого моторного масла, а также не ленитесь читать рекомендации по правильной эксплуатации автомобилей в зимний период.

Особая благодарность в подготовке материала организации «РемТурбоСервис» (+38 057-762-98-26, Харьков; +7 917-540-61-20, Белгород; +7 495-255-46-96, Москва)