Что такое основная погрешность си

Погрешность и точность си

Погрешности средств измерений отражают несовершенство измерительного устройства и возникают вследствие многих причин, а именно: несовершенства конструкции, материалов и технологии изготовления, неудовлетворительного качества изготовления, погрешности градуировки и др.

Погрешность прибора характеризует отличие его показаний от истинного или действительного значения измеряемой величины. Погрешность преобразователя определяется отличием номинальной (т.е. приписываемой преобразователю) характеристики преобразования или коэффициента преобразования от их истинного значения.

Погрешность меры характеризует отличие номинального значения меры от истинного значения воспроизводимой ею величины. Для многозначной меры погрешность при данном показании определяется как разность между показанием и 1 действительным значением измеряемой величины. Номинальное значение меры — значение данной физической величины, обозначенное на мере (или на ее футляре). Это определение относится главным образом к однозначным мерам. Для многозначных мер и магазинов мер — это «показание меры», под которым подразумевают значение величины, воспроизводимой мерой, устанавливаемое по отсчету. Вариация показаний — наибольшая разность между показаниями, по- 1 лученными при многократно повторенных измерениях одной и той же величины.

По способу выражения различают погрешности:

— абсолютная погрешность прибора — разность между показаниями прибора xп и истинным значением х измеряемой величины: А =хп — х.

— относительная погрешность прибора — отношение абсолютной погрешности прибора к истинному (действительному) значению измеряемой величины: А/х или в процентах 100дельта/x, где если х >>дельта, то вместо х с достаточной степенью точности можно использовать хП.

В соответствии с ГОСТ 8.401—80 уормирующее значение хн принимается равным:

— большему из пределов измерений или большему из модулей пределов измерений для СИ с равномерной или степенной шкалой, если нулевая отметка находится на краю или вне диапазона измерений;

— арифметической сумме модулей пределов измерений, если нулевая отметка находится внутри диапазона измерений;

— установленному номинальному значению для СИ с установленным номинальным значением измеряемой величины;

— всей длине шкалы для приборов с существенно неравномерной шкалой, при этом абсолютные погрешности также выражают в единицах длины.

Во всех остальных случаях нормирующее значение устанавливается стандартами для соответствующих видов СИ.

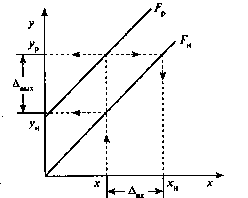

Рис. Формирование погрешности преобразования

Для оценки погрешности по выходу находят значения у и ун при заданной величине х. Тогда Двых = у — ун , а относительная погрешность А = Двых/ур. По входу Двх = хн — х; где хн = FH- ] (y ) определяется через значение ур и функцию, обратную FH , т.е. хн — такое значение х, которое при номинальной характеристике дало бы на входе значение у р А = Двх /х — относительная погрешность.

Уже отмечалось, что в зависимости от условий применения СИ погрешности делятся на основную (при нормальных условиях) и дополнительную (при рабочих условиях).

В зависимости от поведения измеряемой величины во времени различают статическую и динамическую погрешности, а также погрешность в динамическом режиме. Статическая погрешность СИ (Аст) — погрешность СИ, используемого для измерения постоянной величины (например, амплитуды периодического сигнала). Погрешность в динамическом режиме (Адин р) — погрешность СИ, используемого для измерения переменной во времени величины.

Погрешность измерений. Классификация

Погрешность средств измерения и результатов измерения.

Погрешности средств измерений – отклонения метрологических свойств или параметров средств измерений от номинальных, влияющие на погрешности результатов измерений (создающие так называемые инструментальные ошибки измерений).

Погрешность результата измерения – отклонение результата измерения от действительного (истинного) значения измеряемой величины.

Инструментальные и методические погрешности.

Методическая погрешность обусловлена несовершенством метода измерений или упрощениями, допущенными при измерениях. Так, она возникает из-за использования приближенных формул при расчете результата или неправильной методики измерений. Выбор ошибочной методики возможен из-за несоответствия (неадекватности) измеряемой физической величины и ее модели.

Причиной методической погрешности может быть не учитываемое взаимное влияние объекта измерений и измерительных приборов или недостаточная точность такого учета. Например, методическая погрешность возникает при измерениях падения напряжения на участке цепи с помощью вольтметра, так как из-за шунтирующего действия вольтметра измеряемое напряжение уменьшается. Механизм взаимного влияния может быть изучен, а погрешности рассчитаны и учтены.

Инструментальная погрешность обусловлена несовершенством применяемых средств измерений. Причинами ее возникновения являются неточности, допущенные при изготовлении и регулировке приборов, изменение параметров элементов конструкции и схемы вследствие старения. В высокочувствительных приборах могут сильно проявляться их внутренние шумы.

Статическая и динамическая погрешности.

Статические и динамические погрешности относятся к погрешностям результата измерений. В большей части приборов статическая и динамическая погрешности оказываются связаны между собой, поскольку соотношение между этими видами погрешностей зависит от характеристик прибора и характерного времени изменения величины.

Систематическая и случайная погрешности.

Систематическая погрешность измерения – составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же физической величины. Систематические погрешности являются в общем случае функцией измеряемой величины, влияющих величин (температуры, влажности, напряжения питания и пр.) и времени. В функции измеряемой величины систематические погрешности входят при поверке и аттестации образцовых приборов.

Причинами возникновения систематических составляющих погрешности измерения являются:

Случайной погрешностью называют составляющие погрешности измерений, изменяющиеся случайным образом при повторных измерениях одной и той же величины. Случайные погрешности определяются совместным действием ряда причин: внутренними шумами элементов электронных схем, наводками на входные цепи средств измерений, пульсацией постоянного питающего напряжения, дискретностью счета.

Погрешности адекватности и градуировки.

Погрешность градуировки средства измерений – погрешность действительного значения величины, приписанного той или иной отметке шкалы средства измерений в результате градуировки.

Погрешностью адекватности модели называют погрешность при выборе функциональной зависимости. Характерным примером может служить построение линейной зависимости по данным, которые лучше описываются степенным рядом с малыми нелинейными членами.

Погрешность адекватности относится к измерениям для проверки модели. Если зависимость параметра состояния от уровней входного фактора задана при моделировании объекта достаточно точно, то погрешность адекватности оказывается минимальной. Эта погрешность может зависеть от динамического диапазона измерений, например, если однофакторная зависимость задана при моделировании параболой, то в небольшом диапазоне она будет мало отличаться от экспоненциальной зависимости. Если диапазон измерений увеличить, то погрешность адекватности сильно возрастет.

Абсолютная, относительная и приведенная погрешности.

Абсолютная погрешность – алгебраическая разность между номинальным и действительным значениями измеряемой величины. Абсолютная погрешность измеряется в тех же единицах измерения, что и сама величина, в расчетах её принято обозначать греческой буквой – ∆. На рисунке ниже ∆X и ∆Y – абсолютные погрешности.

Относительная погрешность – отношение абсолютной погрешности к тому значению, которое принимается за истинное. Относительная погрешность является безразмерной величиной, либо измеряется в процентах, в расчетах обозначается буквой – δ.

Приведённая погрешность – погрешность, выраженная отношением абсолютной погрешности средства измерений к условно принятому значению величины, постоянному во всем диапазоне измерений или в части диапазона. Вычисляется по формуле

где Xn – нормирующее значение, которое зависит от типа шкалы измерительного прибора и определяется по его градуировке:

Приведённая погрешность является безразмерной величиной, либо измеряется в процентах.

Аддитивные и мультипликативные погрешности.

Различать аддитивные и мультипликативные погрешности легче всего по полосе погрешностей (см.рис.).

Если абсолютная погрешность не зависит от значения измеряемой величины, то полоса определяется аддитивной погрешностью (а). Иногда аддитивную погрешность называют погрешностью нуля.

Если постоянной величиной является относительная погрешность, то полоса погрешностей меняется в пределах диапазона измерений и погрешность называется мультипликативной (б). Ярким примером аддитивной погрешности является погрешность квантования (оцифровки).

Класс точности измерений зависит от вида погрешностей. Рассмотрим класс точности измерений для аддитивной и мультипликативной погрешностей:

– для аддитивной погрешности:

аддитивная погрешность

где Х – верхний предел шкалы, ∆0 – абсолютная аддитивная погрешность.

– для мультипликативной погрешности:

мультипликативная погрешность

порог чувствительности прибора – это условие определяет порог чувствительности прибора (измерений).

Погрешности СИ и их классификация

В результате воздействия большого количества различных факторов, возникающих в процессе измерения, показания измерительных приборов отличаются от истинных значений измеряемой величины. Эти отклонения характеризуют погрешности СИ, поэтому и являются основной нормируемой МХ.

Погрешность СИ–эторазность между показанием СИ и действительным значением измеряемой величины.

Погрешностей СИ классифицируются:

1. В зависимости от внешних условий:

· Основная погрешность СИ– это погрешность СИ, определяемая в нормальных условиях. Как правило, нормальными условиями эксплуатации являются: температура 20 ± 5°С, относительная влажность воздуха 65 ± 1,5 % при 20°С, атмосферное давление 680-780мм рт.ст. напряжение в сети питания 220В±10% с частотой 50 Гц ± 1% и при отсутствии электрических и магнитных полей (наводок).

· Дополнительная погрешность СИ– составляющая погрешности СИ, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения.

2. По способу выявления

· Систематическая погрешностьСИ–составляющая погрешности СИ, которая остаётся постоянной или закономерно изменяется при повторных измерениях одной и той же величины. Причинойеё может быть неточность изготовления деталей измерительной цепи в пределах допусков, неуравновешенность некоторых частей и т.п. Как правило, систематическая составляющая либо мала, либо ее учитывают, вводя в показания прибора соответствующую поправку;

· Случайная погрешность СИ –составляющая погрешности СИ, изменяющаяся случайным образом. Причиной её может быть трение между механическими звеньями передаточного механизма, нестабильность работы упругих элементов, колебания параметров электропитания или измерительного усилия и др.

3. По характеру зависимости погрешности СИ от входной величины:

· Аддитивная погрешность СИ. Аддитивной погрешностью (получаемой путем сложения различного вида погрешностей), или погрешностью нуля, называют погрешность, которая остаётся постоянной при всех значениях измеряемой величины. Если аддитивная погрешность является систематической, то она устраняется корректированием нулевого значения выходного сигнала. Аддитивная погрешность вызывается трением в опорах, контактными сопротивлениями, дрейфом нуля, случайными и периодическими колебаниями в выходном сигнале.

· Мультипликативная погрешность СИ. Мультипликативной погрешностью (получаемой путем умножения различного вида погрешностей), или погрешностью чувствительности СИ, называют погрешность, которая линейно изменяется с изменением измеряемой величины, т.е. это погрешность, изменяющаяся вместе с изменением значений величины, подвергающейся измерениям. Мультипликативная погрешность возникает из-за воздействия влияющих величин на параметрические характеристики элементов прибора.

3. По способу выражения различают погрешности:

· абсолютная погрешность прибора – это разность между показаниями прибора х и истинным значением измеряемой величины хо:

Она выражается в единицах измеряемой величины и может быть получена в виде числа. функции, графика или таблицы;

· относительная погрешность прибора – это отношение абсолютной погрешности прибора к истинному значению измеряемой величины. Она выражается в %:

· приведенная погрешность прибора – это отношение абсолютной погрешности ∆ к нормирующему значению хN :

где значение ХN зависит от типа шкалы.

Понятие приведённой погрешности было введено потому, что однозначно оценить качество прибора по значению абсолютной и относительной погрешностей невозможно, так как измеряемая величина х во время измерения может принимать любые значения от 0 до хN.

Значение предела приведённой погрешности, выраженной в процентах, определяет класс точности прибора.

В качестве предела допускаемой погрешности выступает наибольшая погрешность, вызываемая изменением влияющей величины, при которой СИ по техническим требованиям может быть допущено к применению.

Класс точности— это обобщенная метрологическая хара-теристика, определяющая различные свойства СИ. Он присваивается средствам измерений при их разработке по результатам государственных приемочных испытаний. Обозначение классов точности СИ указывают в документации и наносят на самих измерительных приборах (циферблатах, щитках, корпусах) Далее см. лаб. Работу №3.

Диагностика СИ

Диагностика в переводе с греческого «диагнозис» означает распознавание, определение. Согласно ГОСТ 20911-89 техническая диагностика определяется как «область знаний, охватывающая теорию, методы и средства определения технического состояния объектов”.

Объект, состояние которого определяется, называют объектом диагностирования (ОД). Диагностирование представляет собой процесс исследования ОД. Характерными примерами результатов диагностирования состояния технического объекта являются заключения вида: ОД исправен, неисправен, работоспособен, неработоспособен.

В стандартах эти технические состояния ОД определяются следующим образом:

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и конструкторской документации.

Неисправное состояние – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации.

Работоспособное состояние– состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

Неработоспособное состояние – состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации.

В процессе производства, эксплуатации и хранения объектов в них могут появляться и накапливаться неисправности. Некоторые из них приводят к тому, что объект перестает отвечать предъявляемым к нему техническим требованиям. Поэтому перед использованием объекта по назначению проводят диагностику. Она заключается в решении следующих задач обнаружения неисправности:

1) проверка исправности, целью которой является разбраковка, позволяющая отделить исправные изделия от неисправных. ОД исправен, если он удовлетворяет всем техническим требованиям;

2) проверка работоспособности, целью которой является выяснение, будет ли объект выполнять те функции, для реализации которых он создан;

3) проверка правильности функционирования, целью которой является обнаружение неисправностей, которые нарушают правильную работу объекта, применяемого по назначению, в данный момент времени.

Если объект неисправен, то для замены или ремонта неисправных компонентов необходимо установить место неисправности.

Поиск неисправности осуществляется путем выполнения диагностического эксперимента над объектом.

Контроль СИ

Контроль — это процесс определения соответствия СИ требованиям, заданным в нормативных документах.

Сущность всякого контроля состоит в проведении двух основных этапов. На первом из них получают информацию о фактическом состоянии объекта, о признаках и показателях его свойств. Эта информация называется первичной. На втором — первичная информация сопоставляется с заранее установленными требованиями, нормами, критериями. При этом выявляется соответствие или несоответствие фактических данных требуемым. Информация о их расхождении называется вторичной информацией.

Измерения и контроль также тесно связаны друг с другом и близки по своей информационной сущности.

В то же время их процедуры во многом различаются:

• результатом измерения является количественная характеристика, а контроля — качественная;

• измерение осуществляется в широком диапазоне значений измеряемой величины, а контроль — обычно в пределах небольшого числа возможных состояний;

• основной характеристикой качества процедуры измерения является точность, а процедуры контроля — достоверность.

Контроль может быть классифицирован по ряду признаков.

1. В зависимости от числа контролируемых параметров он подразделяется на однопараметровый, при котором состояние объекта определяется по размеру одного параметра, и многопараметровый, при котором состояние объекта определяется размерами многих параметров.

2. По форме сравниваемых сигналов контроль подразделяется на аналоговый, при котором сравнению подвергаются аналоговые сигналы, и цифровой, при котором сравниваются цифровые сигналы.

3. В зависимости от вида воздействия на объект контроль подразделяется на пассивный, при котором воздействие на объект не производится, и активный, при котором воздействие на объект осуществляется посредством специального генератора тестовых сигналов.

Контроль осуществляется специалистами—метрологами.

Испытания СИ

Испытания – это экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него, при его функционировании, при моделировании и т.п.

Испытания – это разновидность контроля. В систему испытаний входят следующие основные элементы:

1) объект испытания (СИ);

2) категория испытаний;

3) испытательное оборудование или приборы;

4) программу или методики в виде НТД на испытания.

Испытания классифицируют по различным признакам:

1. По назначению испытания делятся на:

· Исследовательские испытания проводят для изучения определенных характеристик свойств изделия с целью:

а) определения или оценки показателей качества функционирования испытываемых изделий в определенных условиях эксплуатации;

б) выбора оптимальных режимов работы и показателей надежности;

в) построения мат. модели функционирования изделия (оценки параметров математической модели);

г) отбора существенных факторов, влияющих на показатели качества функционирования.

· Сравнительные испытания проводятся с целью сравнения множества вариантов реализации изделия при проектировании и аттестации;

2. По виду этапов разработки испытуемой продукции различают предварительные и приемочные испытания. Испытаниям подвергают опытные образцы (ОО) продукции.

· Предварительные испытания проводят с целью определения возможности предъявления ОО на приемочные испытания. При этом программа испытаний максимально приближена к условиям эксплуатации изделия. По результатам испытаний оформляют акт.

· Приемочные испытания проводят с целью определения соответствия продукции тех. заданию, требованиям ГОСТ и т.п. и определения возможности постановки продукции на производство.

3. В зависимости от вида испытаний готовой продукции:

· Квалификационные испытания проводятся при оценке готовности предприятия к выпуску продукции, если изготовители опытных образцов и серийной продукции разные. Испытаниям подвергают образцы из первой промышленной партии и первые образцы продукции, выпускаемой по лицензиям на другом предприятии.

· Приемосдаточные испытания проводит служба тех. контроля предприятия-изготовителя для принятия решения о пригодности продукции к поставке или ее использованию.

· Периодические испытания проводит предприятие-изготовитель для продукции серийного производства с целью контроля качества изделий и стабильности технологического процесса в период между очередными испытаниями; а также подтверждения возможности продолжения изготовления изделий по действующей НТД.

· Типовые испытания – это контроль продукции одного типоразмера и по единой методике, который проводит предприятие-изготовитель для оценки эффективности и целесообразности изменений, вносимых в конструкцию, материалы или в технологию изготовления.

· Инспекционные испытания – это особый вид контрольных испытаний. Их осуществляют выборочно с целью контроля стабильности качества образцов готовой продукции и продукции, находящейся в эксплуатации.

· Сертификационные испытания – направлены на подтверждение соответствия фактических характеристик изделия требованиям НТД. Их проводят независимые от производителя испытательные центры.

4. По результату воздействия на изделия испытания делят на разрушающие и неразрушающие.

5. По продолжительности все испытания подразделяют на:

а) нормальные испытания – методы и условия проведения которых обеспечивают получение необходимой информации о качестве изделия за такое же время, что и при эксплуатации;

б) ускоренные испытания – обеспечивают получение информации о качестве изделия в более короткий срок;

в) сокращенные испытания – испытания, которые проводят по сокращенной программе.

Реальные условия испытаний всегда отличаются от номинальных, поскольку установить параметры условий испытаний абсолютно точно невозможно. Следовательно, результат испытания всегда имеет погрешность, возникающую не только из-за погрешности определения искомой характеристики, но и из-за неточного установления номинальных условий испытаний.

Результатом испытаний СИ является оценка его МХ и установление соответствия их номинальным значениям. Он характеризуется точностью — свойством, описывающим близость их результатов к действительным значениям характеристик объекта в определенных условиях испытаний.

Между измерением и испытанием существует большое сходство: во-первых, результаты обеих операций выражаются в виде чисел; во-вторых, погрешности могут быть выражены как разность между результатами измерений (испытаний) и истинными значениями измеряемой величины (или определяемой МХ при номинальных условиях эксплуатации).

5. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

5.1 Основы метрологического обеспечения

Согласно ГОСТ 1.25–76 под метрологическим обеспечением (МО)понимается установление и применение научных и организационных основ,технических средств, правил и норм, необходимых для достижения единства итребуемой точности измерений.

Основные задачи метрологического обеспечения в технике:

— организация и проведение метрологической экспертизы на стадиях разработки, производства и испытаний изделий;

— разработка и применение прогрессивных методов измерений, методик и средств измерений; автоматизация сбора, хранения и обработки измерительной информации;

— осуществление ведомственного контроля и проведение обязательных государственной или ведомственной поверок СИ, их ремонта;

Объектом МОявляются все стадии жизненного цикла изделия (продукции) или услуги, под которымпонимается совокупность последовательных взаимосвязанных процессов создания и изменения состояния продукции от исходных требований к ней до окончания эксплуатации или потребления.

Метрологическое обеспечение имеет 4 основы:

1. Научной основойметрологического обеспечения является наука об измерениях – метрология.

2. Нормативной основой(нормативно-правовой) является Государственная система обеспечения единства измерений ГСИ,устанавливающая различные нормативные документы.

3. Техническими основамиметрологического обеспечения являются различные системы (см. рис.3)

4. Организационной основнойМО являются метрологические службы России: ГМС и ВМС.