Что такое пвк сварных соединений

Капиллярный метод – цветная дефектоскопия

ПО «Волгоградский Завод Резервуарных Конструкций» предлагает услугу по цветной дефектоскопии сварных швов. Наше предприятие владеет специальными материалами и оборудованием для оказания данной услуги, а так же квалифицированными специалистами в данной области неразрушающего контроля.

ПВК как вид неразрушающего контроля

Капиллярная дефектоскопия – это метод, основанный на проникновении жидкости с малым поверхностным натяжением внутрь дефектного участка под действием капиллярного эффекта, вследствие этого повышается цветоконтрастность поврежденного участка, по которому можно судить о степени поврежденности соединения.

Данный способ контроля может выявлять:

Преимущества метода:

Методы капиллярного контролясварных швов

Различают методы основные и комбинированные. К основному можно отнести контроль, который производится только капиллярным проникновением специальных веществ в соединение. Тогда логично, что к комбинированному методу относят те обследования, где контроль осуществляется двумя и более неразрушающими методами контроля.

Комбинированные методы контроля

Такие методы можно классифицировать в зависимости от способа воздействия на исследуемое соединение.

Материалы для дефектоскопии сварных швов

Кроме пенетнрата, который проникает в полости и трещины, применяются и проявители. Это жидкость, которая при контакте с пенетрантом изменяет цвет и становится заметной. Проявители, называемые ещё индикаторами, используют для определения сквозных изъянов сварного шва или для увеличения чёткости изображения дефектных участков.

Индикаторные жидкости для ПВК контроля различаются не только по цвету и способности к свечению, но и по проникающей способности, называемой чувствительностью.

Технология проведения контроля

Для проведения капиллярного контроля сварных соединений методом цветной дефектоскопии необходимо выполнить четыре этапы капиллярного контроля:

При очистке поверхности с нее удаляют пыль, пятна, верхние загрязнения (ржавчина, окалина, краски и др.).

Следует понимать, что очистка может производиться при помощи специальных химических очищающих веществ и только в редких случаях при помощи специального механического оборудования.

Подготовка к проведению капиллярного контроля

Рабочее место должно соответствовать требованиям ОТ, ПТБ и ГОСТ по состоянию окружающей среды, наличию средств защиты, инструментов и препаратов.

Очистка поверхности производится сначала механическим способом, затем растворителем или специальным составом, входящим в комплект индикаторных жидкостей. Часто состав растворителя повышает информативность дефектоскопии, так как учитывает индивидуальные свойства пенетранта и проявителя (поверхностное натяжение, растворимость, вязкость, смешиваемость).

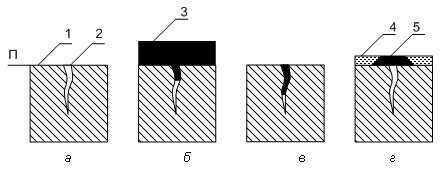

а – имеющийся дефект; б – нанесение пенетранта; в – удаление пенетранта с изделия; г – нанесение проявителя и проявление; 1 – изделие; 2 – дефект; 3 – пенетрант; 4 – проявитель; 5 – след дефекта (окрашенный проявитель).

Скопления пенетранта с прореагировавшим проявителем показывают наличие и величину трещин, пор и непроваров. Для регистрации результатов метода неразрушающего контроля линейные размеры полостей измеряют инструментально.

В ряде случаев требуется регистрация результатов с помощью фотосъёмки и применение измерительных эталонов.

Ограничения методов капиллярной дефектоскопии сварных швов

В силу указанных причин, для более точного и информативного выявления дефектов, применяют, где это необходимо, другие способы контроля сварных швов.

Контроль капиллярныйс применением керосина

В прежние времена для нахождения дефектов использовали керосин. Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Т.к. керосин бесцветный, то сварщики применяли мел и другие вещества для корректной оценки наличия и величины раковин, трещин и полостей.

Керосиновый способ, благодаря своей простоте и сегодня ещё применяется на практике. Чаще всего такой метод используют для поиска сквозных дефектов резервуаров, работающих под давлением, также используется при испытаниях топливных отсеков или изделий с различными сварными соединениями.

Порядок осмотра и чувствительность при керосиновом способе контроля:

Течеискание и пузырьковый метод контроля герметичности сварных соединений

Просто для понимания масштабов

В таблице №2 уже упомянутого ГОСТ Р 56542-2015 перечислены разновидности контроля проникающими веществами. В общей сложности там насчитывается 15 методов, из которых:

– к капиллярному контролю относится пять: яркостный, цветной, люминесцентный, люминесцентно-цветной, метод фильтрующихся частиц.

– к течеисканию относятся остальные десять: пузырьковый, масс-спектрометрический, акустический, галогенный, манометрический, радиоактивный, катарометрический, метод высокочастотного разряда, химический метод и метод остаточных устойчивых деформаций.

В основе всех этих методов лежит общий принцип: дефекты обнаруживаются в результате проникновения в их полость каких-либо веществ – жидкостей или газов, которые взаимодействуют с объектом контроля на молекулярном уровне.

Согласно п. 27 в ГОСТ Р 59286-2020 «Контроль неразрушающий. Течеискание. Термины и определения», к такому контролю могут относиться также процедуры по локализации течей (а не только по их выявлению). Плюс у каждого метода есть всевозможные способы реализации: у одного только масс-спектрометрического их, как минимум, восемь. Чтобы хоть как-то помочь сориентироваться во всём этом многообразии технологий – в начале «нулевых» в России даже приняли ГОСТ Р 51780-2001 «Контроль неразрушающий. Методы и средства испытаний на герметичность. Порядок и критерии выбора». В качестве основных критериев там приведены «выполнение обязательных и дополнительных требований», «стоимость – качество», «культура производства» и «согласование с заказчиком».

Преимущества вакуумно-пузырькового метода течеискания

Контроль может проводиться при одностороннем доступе к сварному соединению. Для работы используются «копеечные» расходники (вода, мыло, средства для мытья посуды типа Fairy). Контроль даёт быстрый наглядный результат – имеющиеся течи легко обнаруживаются по характерным пузырям и вздутиям в пенном растворе. На проверку 0,5 погонных метров может потребоваться всего 1–2 минуты (с учётом нанесения пенной эмульсии, установки вакуум-камеры, откачки воздуха, визуального наблюдения за образованием пузырей и сброса давления).

В отличие от цветной дефектоскопии, ПВТ не предполагает работы с вредными для здоровья химическими веществами. С последующим нанесением лакокрасочных или иных защитных покрытий проблем не возникает – опять же потому, что здесь нет агрессивной химии, которую было бы сложно удалить с поверхности и которая мешала бы нормальной адгезии.

Ну и раз уж речь зашла об «экономике» метода, то, забегая вперёд, отметим, что средняя стоимость вакуумных рамок без подсветки по состоянию на апрель 2021 года составляет 5 000–10 000 рублей. С подсветкой – от 18 000 рублей. Вакуумный насос обойдётся в среднем в 25 000–50 000 рублей. Ряд производителей предлагает мобильные установки контроля герметичности – готовые комплекты для ПВТ с несколькими вакуум-рамками, насосом, иногда – с тележкой и дополнительным освещением. Такие комплексы стоят от 50 000 рублей. Плюс от 400 до 2 000 рублей придётся заплатить за вакуумный шланг.

Такие вот цифры. Давайте теперь разбираться, что собой представляет данное оборудование и как с ним работают.

Технология проведения вакуумно-пузырькового контроля

Согласно ГОСТ Р 56542-2015 «Контроль неразрушающий. Классификация видов и методов», пузырьковый метод течеискания состоит в том, чтобы зарегистрировать пузырьки пробного газа, проникающие через сквозные дефекты (свищи, сквозные трещины, непровары) объекта контроля. Пузырьковый вакуумный метод получил наиболее широкое применение в неразрушающем контроле сварных соединений трубопроводов, ёмкостного оборудования, котлов, баллонов, днищ РВС, соединений их окраек в местах примыкания к ним стенок резервуара, пересечений вертикальных и горизонтальных швов и пр. Технология контроля проста – порядок его проведения состоит из следующих основных этапов.

1. Подготовка индикаторного состава

В случае с пеноплёночным индикатором всё проще – он поставляется уже готовым к использованию. Средняя цена за 1 л такой жидкости по состоянию на апрель 2021 года – 300–400 рублей (за морозостойкий вариант – до 600 рублей).

2. Очистка и сушка поверхности

Контроль герметичности по понятным причинам лучше проводить до нанесения защитного либо изоляционного покрытия (если таковое предусмотрено). Поверхность, кроме того, следует очистить от грязи, масла, ржавчины. Лучше делать это проволочной щёткой. Рекомендуемая ширина зоны зачистки – не менее 150 мм в каждую сторону от сварного соединения. Для более эффективного удаления загрязнений хорошо подходят органические растворители – ацетон, уайт-спирит, спирт, бензин и др. После такой обработки поверхность нужно высушить (продуть сухим воздухом) и протереть чистой ветошью. Если на ней не останется загрязнений – значит, зачистка выполнена качественно и можно переходить к следующему этапу. Лучше делать это сразу, так как уберечь подготовленную зону контроля от последующего загрязнения, конденсации влаги атмосферного воздуха и прочих неприятных вещей – весьма затруднительно.

3. Нанесение индикаторного состава на сварной шов (либо исследуемый участок основного металла)

Это может быть мыльная эмульсия или специализированный пеноплёночный индикатор. Первый вариант дешевле и доступнее – для приготовления контрольной среды нужна лишь вода и пенообразующее вещество – для этого подойдёт хозяйственное или жидкое мыло, средство для мытья посуды или иная бытовая «химия», плюс в продаже есть пенообразователи (ПАВ). В пользу полимерных пеноплёночных индикаторов говорит их повышенная чувствительность к мелким течам. В ГОСТ Р 50.05.01-2018 «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Контроль герметичности газовыми и жидкостными методами» таких ограничений нет. Главное – чтобы пенообразующий состав подтвердил свою эффективность на контрольной течи (об этом мы обязательно позже расскажем), был безопасен для персонала и не оказывал коррозионного или иного вредного воздействия на объект контроля. РД-25.160.10-КТН-015-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Сварка при строительстве и ремонте стальных вертикальных резервуаров. Часть 2. Методы контроля качества сварных соединений» прямо указывает на то, чтобы для приготовления пенного индикатора использовалось туалетное либо хозяйственное мыло или экстракт лакричного солодкового корня (в зимнее время – с добавлением хлористого натрия). При этом – тот же документ рекомендует вместо мыльного раствора отдавать предпочтение пеноповерхностным индикаторам на основе синтетических поверхностно-активных веществ. Зарубежные стандарты ASTM и ASME не допускают использования мыльных эмульсий в качестве испытательных растворов.

Пеноплёночный индикатор наносят из тюбиков, бутылок или канистр, в которых он поставляется. Мыльный раствор – часто разводят в ведре непосредственно на объекте и наносят на сварной шов при помощи мягкой волосяной кисти, краскораспылителя или губки. В обоих случаях можно использовать пульверизатор (помповый распылитель).

4. Установка вакуумной рамки

Она же – вакуум-камера («присоска»). Представляет собой прямоугольный, треугольный, круглый или квадратный металлический каркас. С верхней стороны предусмотрен прозрачный смотровой экран из поликарбоната (плексигласа). С нижней, по периметру рамки приклеен эластичный профиль из пористой резины, задача которого – обеспечить плотное и герметичное прилегание к поверхности ОК. Вообще, уплотнитель – это одно из самых проблем мест вакуумной рамки. Контактная поверхность постоянно подвержена механическим, температурным и химическим воздействиям. Из-за этого профиль со временем дубеет, рвётся, отслаивается от корпуса, не держит вакуум. В поисках решения некоторые производители перешли на уплотнители из силикона и полиуретана.

За напуск атмосферы (откачку воздуха) отвечает механизм впуска-выпуска – вакуумные кран-ручки (клапаны) либо трёхпроходной шаровый кран. Следить за давлением можно по встроенному манометру. Ручки должны быть достаточно прочными – в процессе вакуумирования рамку приходится прижимать к поверхности.

В современных моделях также предусматривают светодиодную подсветку просмотрового окна (хотя некоторые форумчане «Дефектоскопист.ру» научились делать и самодельную подсветку к старым вакуум-камерам). Она питается от встроенного аккумулятора и упрощает обнаружение течей в рабочей зоне. При хорошем освещении подсветка может и не пригодиться, но при работе внутри закрытых «бочек», например, может здорово выручить.

Вакуумные рамки бывают для плоских поверхностей, а также для контроля угловых (уторных) сварных соединений, изогнутых объектов (трубопроводов, сосудов) и даже для нахлесточных швов. Ширина варьируется от 65 до 80 мм, длина – до 630 мм. Диаметр круглых вакуум-рамок – от 240 до 260 мм. В случае с угловыми рамками для уторных швов – они могут быть выполнены для установки на наружных или на внутренних углах.

При перестановке камеры с одного участка на другой – важно следить за тем, чтобы вакуум-камера не менее чем на 50–100 мм перекрывала ранее проверенный участок.

5. Создание вакуума внутри рамки

За создание вакуума отвечает вакуумный насос, к которому через быстросъёмный вакуумный разъём подключается рамка при помощи шланга (у разных производителей его длина достигает 5–13 м). Вакуумные насосы обычно комплектуются фильтрами грубой очистки воздуха, блоком регулировки давления, а наиболее в наиболее продвинутых моделях реализована возможность дистанционного управления. Главные требования к вакуумным насосам – высокая скорость откачки воздуха, портативность (малый вес), желательно не слишком большой уровень шума и, что особенно важно, надёжность.

6. Регистрация течей

Непосредственно после нанесения индикаторной жидкости зону контроля тщательно осматривают. При работе с мыльной эмульсией рекомендовано смотреть до 2–3 минут (на практике зачастую ограничиваются 30–60 секундами). Большие дефекты чаще всего «выдают себя» сразу. При использовании полимерного состава для выявления малых течей нужно подождать до 10 минут.

Наличие течей определяют по возникновению пузырей и разрывом мыльной плёнки (если в качестве индикаторной жидкости используется мыльная эмульсия) либо пенным коконам и всё те же разрывам плёнки (при работе с полимерным составом). Если же пузырьки и вздутия отсутствуют, значит, контролируемый участок обладает достаточной герметичностью (именно достаточной, не абсолютной – поскольку таковая попросту недостижима, дело лишь в допустимой величине натекания).

7. Удаление остатков индикаторной жидкости

Выявленные течи обозначают маркером по металлу либо мелом. Во избежание коррозионного воздействия на металл по завершении контроля с поверхности удаляют остатки мыльной эмульсии при помощи веника/щёток/ветоши.

По завершении смены смотровое окно и резиновый профиль вакуумной рамки также необходимо очищать от загрязнений и брызг. Для этого лучше использовать мягкие моющие средства (либо спирт) и влажные салфетки.

Обучение и аттестация для проведения течеискания на ОПО

Где купить вакуумные рамки и установки контроля герметичности

Наиболее популярные в России изготовители вакуумных рамок– НТЦ «Эксперт», «ЭКСПЕРТ НК», Helling, «Рентгенсервис», «ПромГруппПрибор». Если вы хотите поддержать сообщество профессионалов неразрушающего контроля «Дефектоскопист.ру», то рекомендуем заказывать вакуум-рамки и установки контроля герметичности по ценам производителей у спонсоров портала.

Что такое пвк сварных соединений

Капиллярный контроль проводят согласно ГОСТ 18442–80. При капиллярном контроле используют капиллярные дефектоскопические материалы (рис. 21) – индикаторную жидкость (пенетрант), очищающую жидкость (очиститель) и проявитель (проявляющую краску, порошок или суспензию).

Аэрозольный комплект дефектоскопических материалов

Для выявления дефектов на предварительно очищенную поверхность контролируемого изделия (рис. 22, а) наносят окрашенную, желательно в ярко – красный цвет или люминесцирующую в лучах ультрафиолета смачивающую жидкость – пенетрант (рис. 22, б). Под действием капиллярных сил жидкость проникает в полость дефекта, после чего ее удаляют с поверхности изделия (рис. 22, в). При этом из трещин и других дефектов эта жидкость, удерживаемая капиллярными силами, практически не удаляется.

Затем наносят белую проявляющую краску, либо проявитель в виде сухого порошка или суспензии, на фоне которого через некоторое время образуется красный или люминесцирующий рисунок, указывающий форму и место расположения несплошности (рис. 22, г). Изображение, образованное пенетрантом в слое проявителя в месте расположения дефекта и подобное форме его сечения у выхода на поверхность контролируемого объекта, называют – индикаторным следом (рисунком).

Этапы капиллярного контроля:

а) подготовка контролируемой поверхности и полости дефектов от всевозможных загрязнений

б) контрольная жидкость заполнила полость трещины

в) жидкость удалена с поверхности, но осталась внутри трещины

г) на поверхность объекта контроля нанесен проявитель, над трещиной образован индикаторный рисунок

Метод позволяет констатировать факт наличия дефекта вплоть до тысячной части миллиметра, что дает ему преимущество, и делает его одним из самых чувствительных методов неразрушающего контроля. Таким образом, капиллярный контроль – это метод неразрушающего контроля, основанный на проникновении смачивающей индикаторной жидкости в поверхностные несплошности контролируемого объекта и ее извлечения проявителем из несплошностей с целью образования индикаторных изображений дефектов, обнаружение которых происходит благодаря дефектоскопистам.

Современная дефектоскопия проведения капиллярного контроля рассчитана на температурный режим от – 40°С до + 40°С и относительной влажности воздуха не более 90%.

В соответствии с ГОСТ 31385–2016 капиллярный метод контроля проводят с цветным (хроматическим) способом получения первичной информации, применяемым по ГОСТ 18442–80 по 4–му классу чувствительности (табл. 16). Контроль капиллярным методом проводят после проведения визуально измерительного контроля, в объеме, предусмотренной таблицей.

Ширина раскрытия дефектов

менее 1 мкм (0,001 мм)

II (средней чувствительности)

от 1 до 10 мкм (0,001 до 0,01 мм)

III (пониженной чувствительности)

от 10 до 100 мкм (0,01 до 0,1 мм)

IV (низкой чувствительности)

от 100 до 500 мкм (0,1 до 0,5 мм)

Интерпретация выявленных изображений

Осмотр изделий при капиллярном контроле выполняют в три этапа:

Если состояние проявителя в зонах контроля затрудняет рассмотрение индикаторного рисунка, изделие промывают и повторяют все технологические операции. При удовлетворительном качестве нанесения проявителя выполняют общий осмотр контролируемой поверхности или невооруженным глазом, или применяя лупу до 7–кратного увеличения. Целью осмотра является обнаружение окрашенного или люминесцирующего индикаторного рисунка.

Виды дефектов определяют по характеру их индикаторных следов, которые можно разделить на три группы

а) рассеянные точки или звездочки: поры, язвенные коррозии, выкрашивание или эрозия материала

б) скопления отдельных коротких линий, сетки, различные полосы: трещины, коррозионное растрескивание материалов

в) сплошные или прерывистые линии различной конфигурации: шлифовочные, усталостные или закалочные трещины, волосовины, непропаи, оксидные пленки и другие подобные дефекты

Далее приведены наиболее встречающиеся дефекты, обнаруживаемые капиллярным методом контроля

Допускаемое условное обозначение дефекта

Схематическое обозначение дефектов

Примечание: Вогнутость, как и смещение кромок, капиллярным методом контроля выявить невозможно.

Некоторые индикаторные рисунки будут выцветать и даже исчезать с течением времени. Это было обычным явлением при ранее используемых цветных пенетрантах, которые содержали малую концентрацию красителя. При предельно толстом покрытии суспензированного в воде или в растворителе проявителя будут появляться индикаторные рисунки, которые будут выцветать в слое проявителя.

Индикаторные рисунки, которые могут быть перепроявлены, обычно индицируют большую несплошность, в которой содержится некоторое количество пенетранта. Тонкая трещина может содержать такое малое количество пенетранта, что он не может быть повторно выявлен.

На стабильность индикаторных рисунков влияет много факторов, среди них наиболее значительными являются:

Различают протяженные и округлые индикаторные следы

В нормах, спецификациях для оценки индикации разделены на две группы:

Протяженный индикаторный след (рис. 24, а) характеризуется отношением максимальной длины к максимальной ширине более трех: Lmаx / Bmаx > 3 (трещины, несплавления, закаты, подрезы, резкие западания наплавленного металла, заковы, близко расположенные поры и тд).

Округлый индикаторный след (рис. 24, б) характеризуется отношением максимальной длины к максимальной ширине, равным или менее трех: Lmаx / Bmаx ≤ 3 (поры (микропоры) и их скопления, свищи, рыхлоты и тд).

Обнаруженный индикаторный рисунок анализируют. В результате анализа контролер должен установить действительное наличие дефекта, его характер и размеры.

Отдельные, объемные, поверхностные поры вмещают достаточное количество пенетранта и по истечении времени пенетрации образуют большие округлые индикации. Так же могут выглядеть индикации глубоких (объемных) трещин. У некоторых несплошностей индикации выглядят, по окончании времени проявления, по – другому (другой тип или форма), чем в начале проявочного времени. Поэтому лучше в начале проявления оценить наличие или характер дефекта. Спорные места очистить, затем снова нанести проявитель, остаточный пенетрант уже образует более слабые индикации, что позволяет лучше определить вид дефекта. В сомнительных случаях, контроль произвести повторно – полным циклом.

Считается, не всегда правильно, что округлые индикации соответствуют круглым несплошностям (рис. 25), оценка таких дефектов менее строгая, чем протяженных, потому что они являются менее критическими для прочности материала.

Пример одного и того–же дефекта в металлическом листе:

а) округлая капиллярная индикация

б) сформированные сетчатые валики порошка над дефектом

Полученная индикация одного и того–же дефекта «разветвленная шлифовочная трещина», выявленная ПВК и МК дает безусловное лидерство МК, картинка более информативная, дающая право на объективную оценку (интерпретацию) выявленного дефекта. Индикаторный след полученный капиллярным методом, более субъективен, может быть расценен малоопытным специалистом как дефект подобный поре, т.к. имеет округлую форму.

Примеры комплектов дефектоскопических материалов

Широкое применение для капиллярного контроля, нашли комплекты от ведущих фирм производителей (табл. 19): СHЕMЕTЕLL, HЕLLING, SHЕRWIN, MAGNAFLUX, MR СHЕMIЕ, ОVЕRСHЕK, KARL–DЕUTSСH, КЛЕВЕР, ИНВОТЕКС, адаптированые для Российского климата и имеют положительные заключения от ведущих материаловедческих институтов «НИКИМТ–Атомстрой и ЦНИИ «Прометей».

Рабочий температурный диапазон

HЕLLING

NОRD–TЕST

(MЕT–L–СHЕK)

В соответствии с ГОСТ 31385–2016 контроль пробой «мел – керосин» проводят до сварки шва с внутренней стороны уторного шва (соединения стенки с днищем).

Капиллярный метод может быть использован в целях течеискания. Для этого поверхность стенки объекта порывают проявителем (на основе мела или каолина), а другую (противоположную) – пенетрантом. Если в данной зоне имеется сквозной дефект (течь), индикаторная жидкость через некоторое время проникнет сквозь него в проявитель и вызовет на противоположной поверхности различимый ахроматический след (рис. 25), который обнаруживается в видимом излучении на белом фоне непропитанного пенетрантом проявителя.

Ахроматический индикаторный след дефекта.

Способ относительно прост, также называют меловой или керосино – меловой пробой, т.к. в качестве индикаторной жидкости чаще всего используется керосин (для улучшение цветовой восприимчивости керосин допускается подкрашивать).

В сфере неразрушающего контроля метод относительно прост, не требует ни высокой квалификации в области диагностики ни затрат на привлечение специалистов, ни расходов на средства контроля и в то же время позволяет своевременно, на этапе изготовления, обнаружить нарушение герметичности шва и принять меры по устранению дефектных мест.

Метод нашел широкое применение в контроле герметичности сварных швов резервуаров, топливных систем, баллонов и т.д.

Этапы капиллярного контроля

Условия контроля, включающие подготовку к контролю и настройку:

Подробные указания по выполнению контроля

Пенетрант следует наносить на контролируемую зону аэрозольным распылением, пример в 5 – 6 слоев, с расстояния от распылительной головки баллона до контролируемой поверхности примерно 300 мм. Выдержать пенетрант на поверхности не менее 10 мин. не допуская его высыхания (для чего каждые 2 мин. повторять нанесение пенетранта на контролируемую поверхность).

Этап удаления избыточного количества пенетранта с поверхности объекта контроля идентичен процедуре по проверке работоспособности материалов на контрольном образце. По истечении времени избыток индикаторной жидкости удалить с поверхности тканью смоченной в очистителе, затем участок протереть сухой, желательно белого цвета, безворсовой тканью, убедиться в должном качестве удаления – ткань не должна быть окрашенной и влажной. Время контакта очищающей жидкости с пенетрантом является критичным и оказывает существенное влияние на результат контроля, поэтому время удаления следует максимально минимизировать, при этом распылять и поливать очиститель на поверхность объекта контроля запрещено

Проявитель следует наносить на контролируемую поверхность немедленно после удаления пенетранта, предварительно встряхнув баллон 2 – 3 мин. с целью восстановить взвешенное состояние частиц дисперсной фазы. Распыление производить с расстояния 250 – 300 мм. от контролируемой поверхности. Начинать распыление нужно в стороне от контролируемого участка, плавно переходя на контролируемую поверхность, не допуская наплывов проявителя (что может локально увеличивать его слой). Проявитель наносить тонким ровным слоем без подтеков и проблесков непокрытого металла, лучше нанести 2 – 3 тонких слоя чем один толстый. Распыление следует закончить, направив струю проявителя в сторону от объекта.

Последующие операции после контроля:

Осмотр контролируемой поверхности следует проводить через 20–30 мин. после высыхания проявителя. В случаях, вызывающих сомнение при осмотре контролируемой поверхности, следует использовать лупу 5 или 10–кратного увеличения. Обращать внимание на конфигурацию, цвет, контраст с фоном, место расположения, направление распространения и другие признаки дефектов.

Индикаторные следы дефектов подразделяются на две группы – протяженные и округлые: протяженный индикаторный рисунок характеризуется отношением длины к ширине больше 3, округлый – отношением длины к ширине равном или меньше 3.

Отметить дефектные участки специальным цветным карандашом, результат контроля занести в протокол, дефектограмму.