Экструдированный клинкер что это

Клинкерная плитка или экструдированный керамогранит? В чем отличие? Как выдают экструдированную плитку за клинкер, ведь она тоже выдавливается!

Что такое клинкерные плитка, точное определение

— Тугоплавкая глина, шамот, вертикальная экструзия, обжиг 3 дня в туннельной печи!

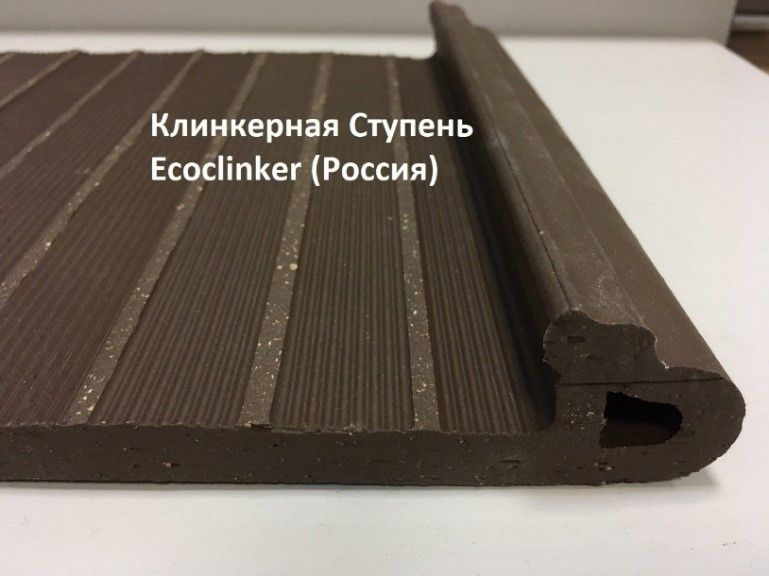

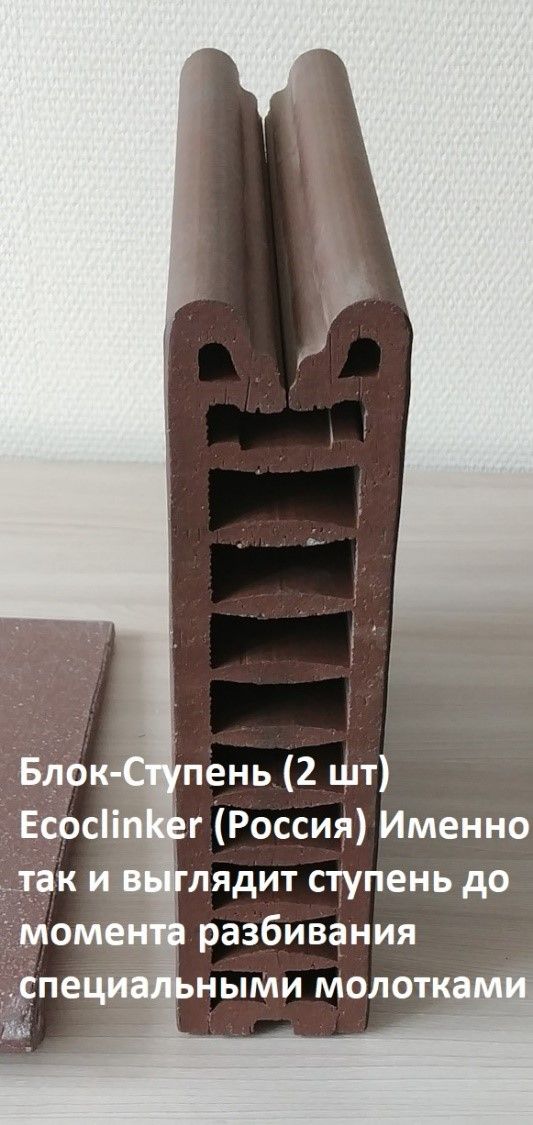

Клинкер производится методом вертикальной экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним. Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят обжиг на вагоне в туннельной печи длинной 100 и более метров при температуре от 1100 до 1300 градусов на протяжении 70-80 часов (3 суток).

После того, как ступени и плитка прошли обжиг в туннельной печи – они «разделяются» друг от друга на специальном оборудовании, при этом удаляются технические перемычки (ребра жесткости). Таким образом, две соединенных вместе ступени или плитки отделяются друг от друга и получаются два отдельных элемента. Далее следует упаковка в коробки и на паллеты. После чего материал отправляется покупателям.

Ecoclinker Ecoclinker | Склад: есть в наличии | Россия | Цвета серии |    |

|

Gresan Natural Gresan Natural | Склад: есть в наличии | Испания | Цвета серии |      |

|

Agrob Buchtal Agrob Buchtal | Склад: есть в наличии | Германия | Цвета серии |       |

|

Gres Tejo Gres Tejo | Склад: есть в наличии | Португалия | Цвета серии |      |

|

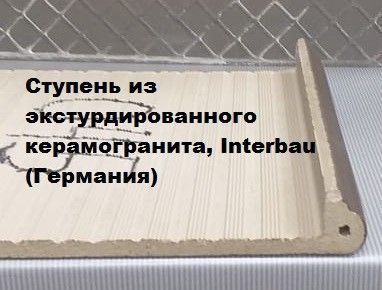

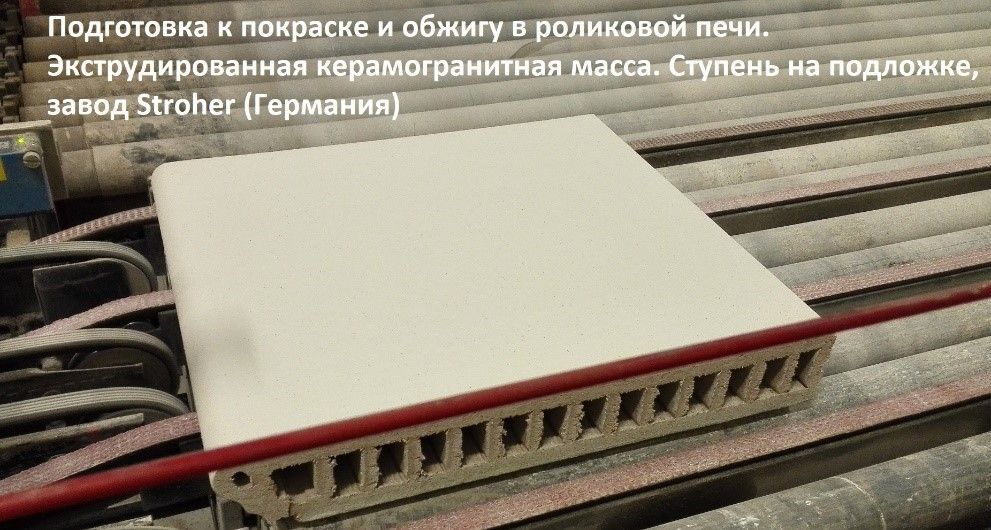

Экструдированные керамогранитные ступени и напольная плитка – это материал который производится методом горизонтальной экструзии (не путать с методом сухого прессования). Горизонтальная формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи). В составе «рецепта» экструдированного керамогранита есть в обязательном порядке полевой шпат (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, «полевой шпат» составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и каолиновые глины (не тугоплавкие. ). Полевой шпат производят горно-обогатительные комбинаты в Европе и России. Именно он является основой любого экструдированного керамогранита, и именно от него сам керамогранит и получил свое название «Керамический гранит»: а полевой шпат, это по сути и есть измельченный в порошок гранит, горная порода.

— Пылевой шпат, кварцевый песок, горизонтальная экструзия, обжиг 2-3 часа в роликовой печи!

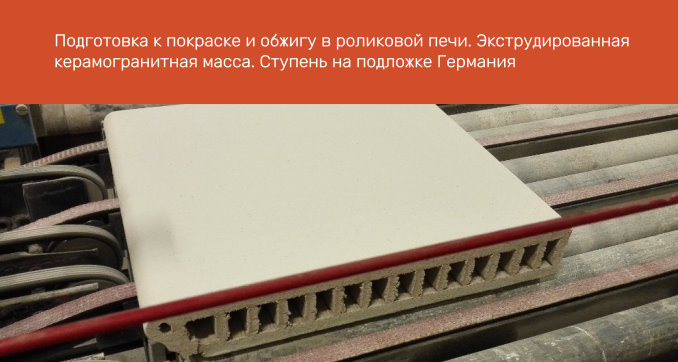

После этого, заготовки проходят короткий предварительный обжиг или сушку от 30 минут до нескольких часов в сушильной камере (горячий воздух для нее забирается из основной роликовой печи для обжига), далее происходит глазурование и покраска, после чего, заготовки отправляются по конвейеру в роликовую печь (ступени и плитка транспортируются в самой роликовой печи по крутящимся роликам (отсюда и ее название) – где они проходят окончательный обжиг при температуре до 1300 градусов на протяжении 2-3 часов (в зависимости от рецепта массы, обжиг может составлять до 10 часов и более, но как правило он длиться гораздо меньше).

После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю!

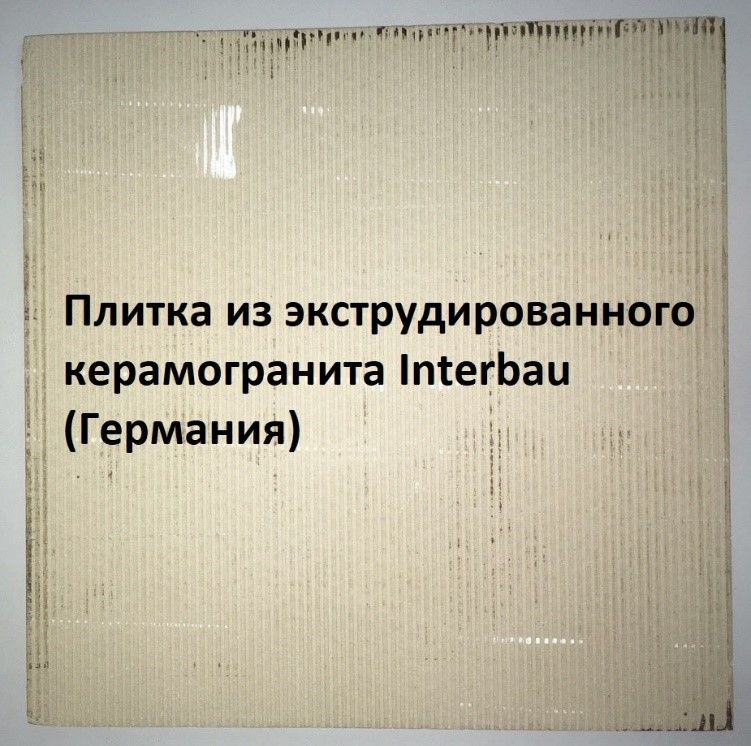

Interbau Alpen Interbau Alpen | Склад: есть в наличии | Германия | Цвета серии |      |

|

Wasterwalder Atrium Wasterwalder Atrium | Склад: есть в наличии | Германия | Цвета серии |         |

|

Stroeher Aera Stroeher Aera | Склад: есть в наличии | Германия | Цвета серии |         |

|

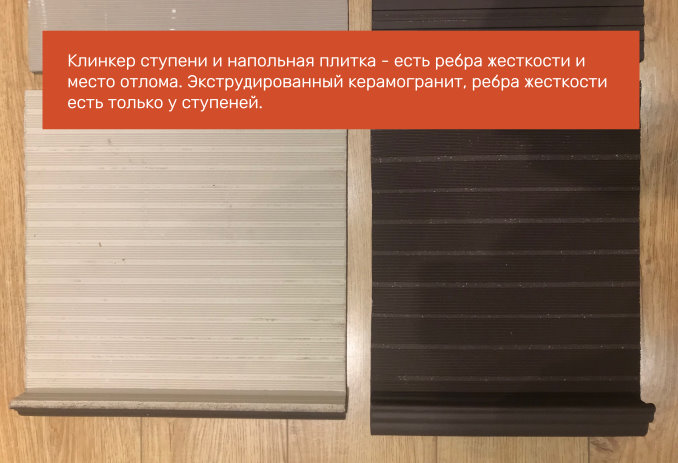

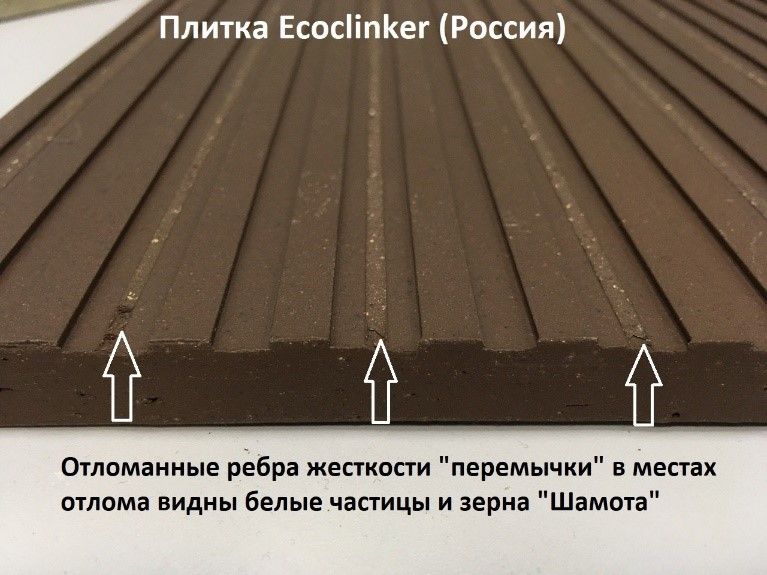

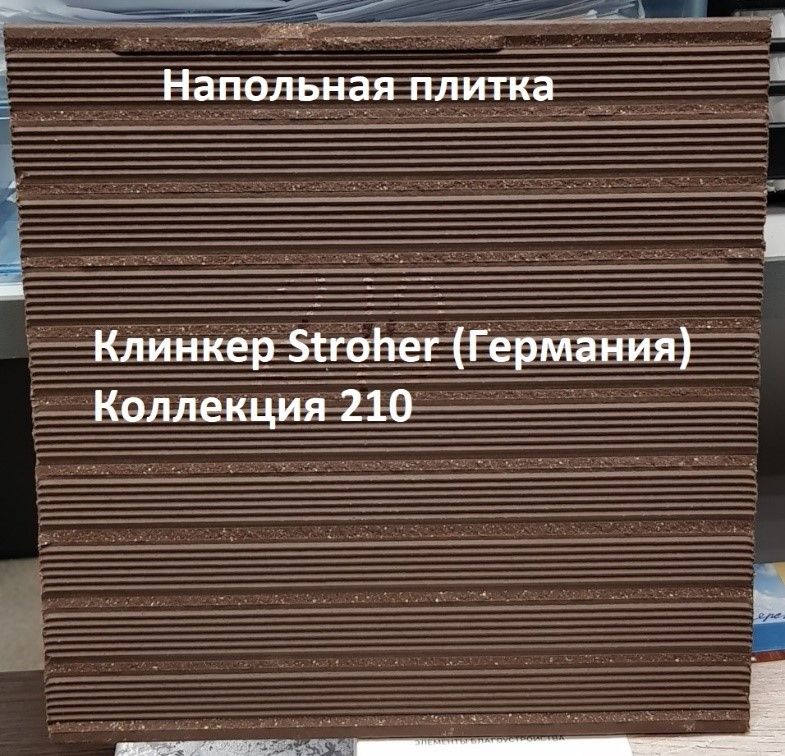

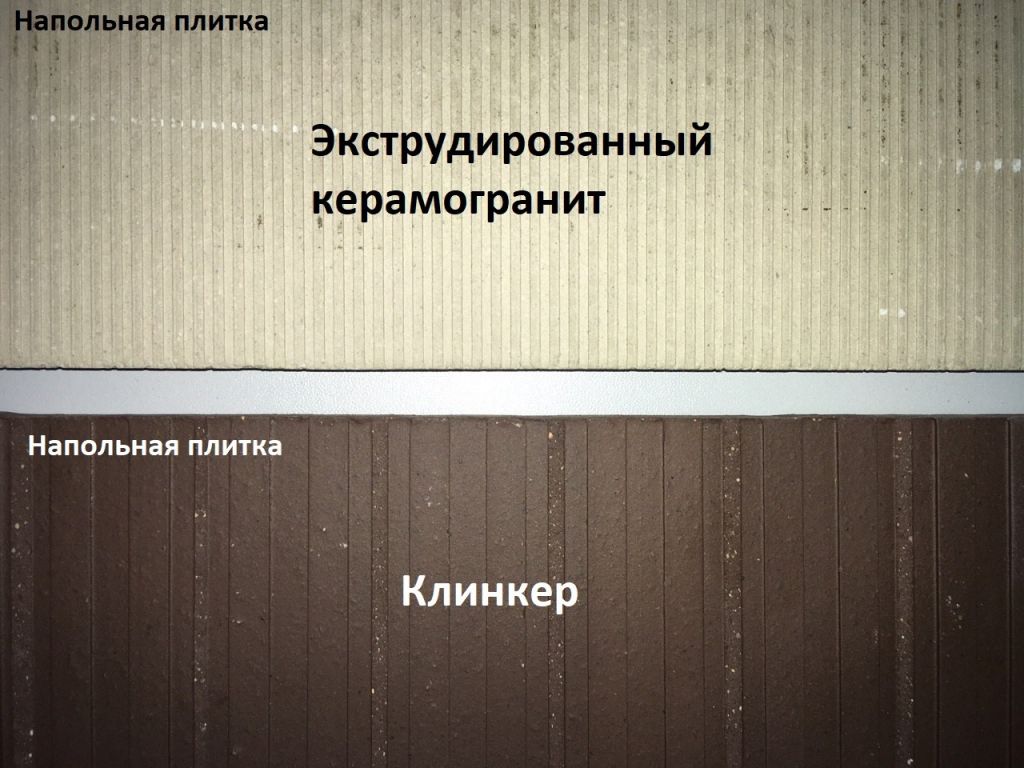

Напольная плитка из клинкера и экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие «отломы» перемычек (от ребер жесткости), как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с другом при помощи технических перемычек т.е. в одном блоке две ступени или две плитки (см фото). А потом, они отделяются на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности).

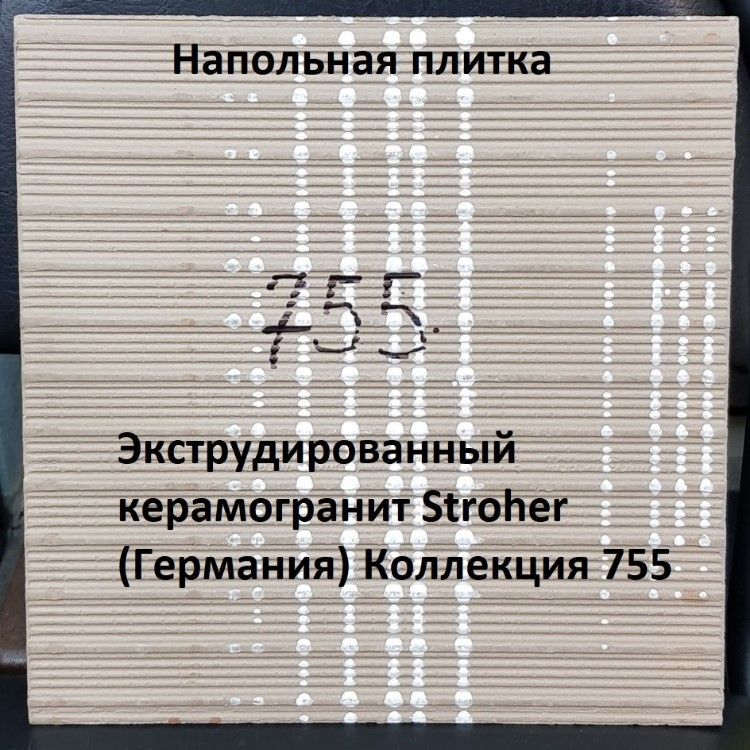

А вот у экструдированной керамогранитной плитки, таких отломов от перемычек нет т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине его всегда глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона. А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов).

Ступени из клинкера и экструдированного керамогранита: имеют идентичную монтажную (обратную) поверхность. Имеются «отломы» – места где были технические перемычки, соединявшие клинкерные ступени друг с другом или где керамогранитная ступень соединялась с подложкой.

Отличить их можно только по следующим параметрам: На месте отлома ребер жесткости «технических перемычек» у настоящей клинкерной ступени и клинкерной плитки выступают частицы «шамота» мелкой фракции белого или темного цветов. В экструдированном керамограните шамота нет. Керамогранитная ступень, как правило серого цвета (обесцвеченная масса, цвет светлый или цвет цемента-бетона, но некоторые заводы добавляют красители, которые красят керамогранитную массу в темные цвета для того чтобы снизить контраст покрашенной лицевой поверхности и обратной стороны «монтажной поверхности, в некоторых случаях используют полевой шпат или каолин другого цвета, чтобы «затемнить» заготовку). Настоящий клинкер может иметь несколько цветовых вариаций (полная масса коричневая, желтая, кирпичного цвета, как правило это 5-7 натуральных цветов + оттенки или флэш-обжиг переход цвета, к примеру из красного в темно красный или коричневый).

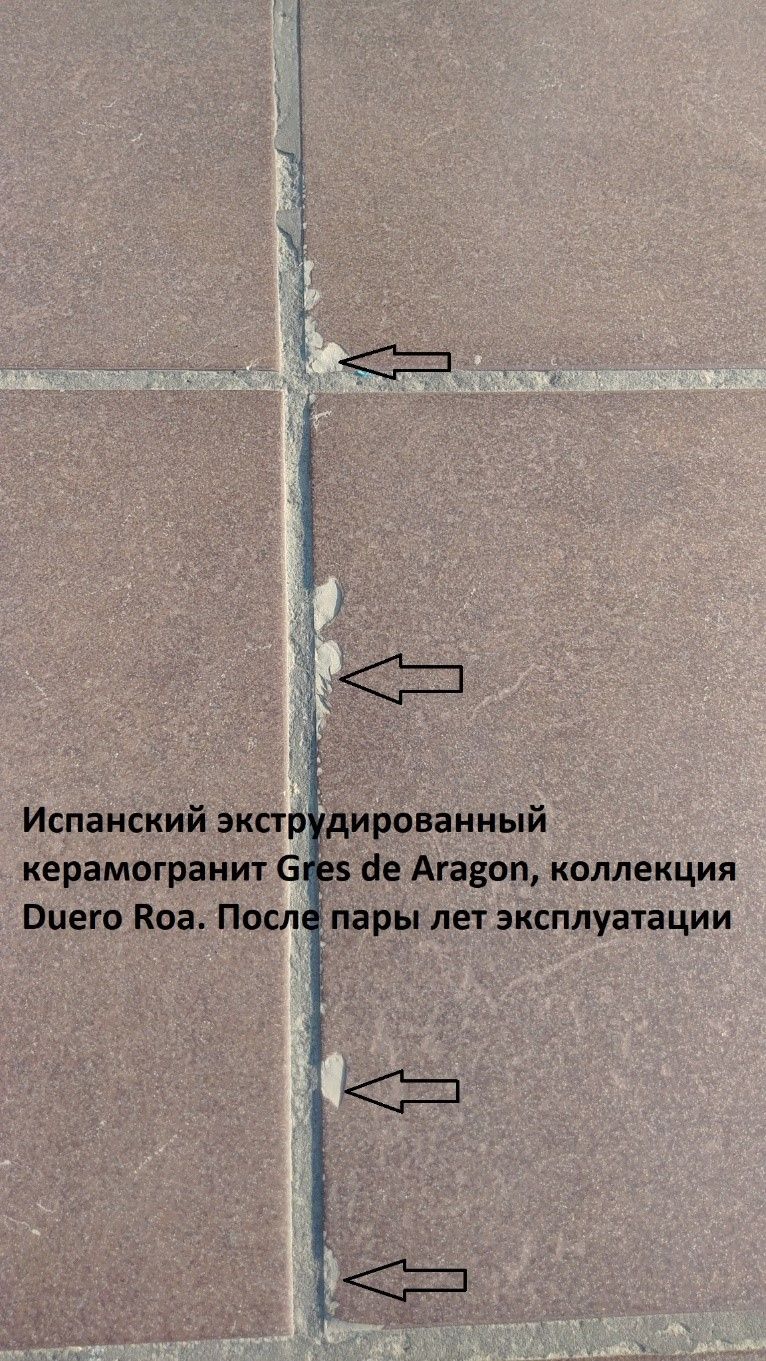

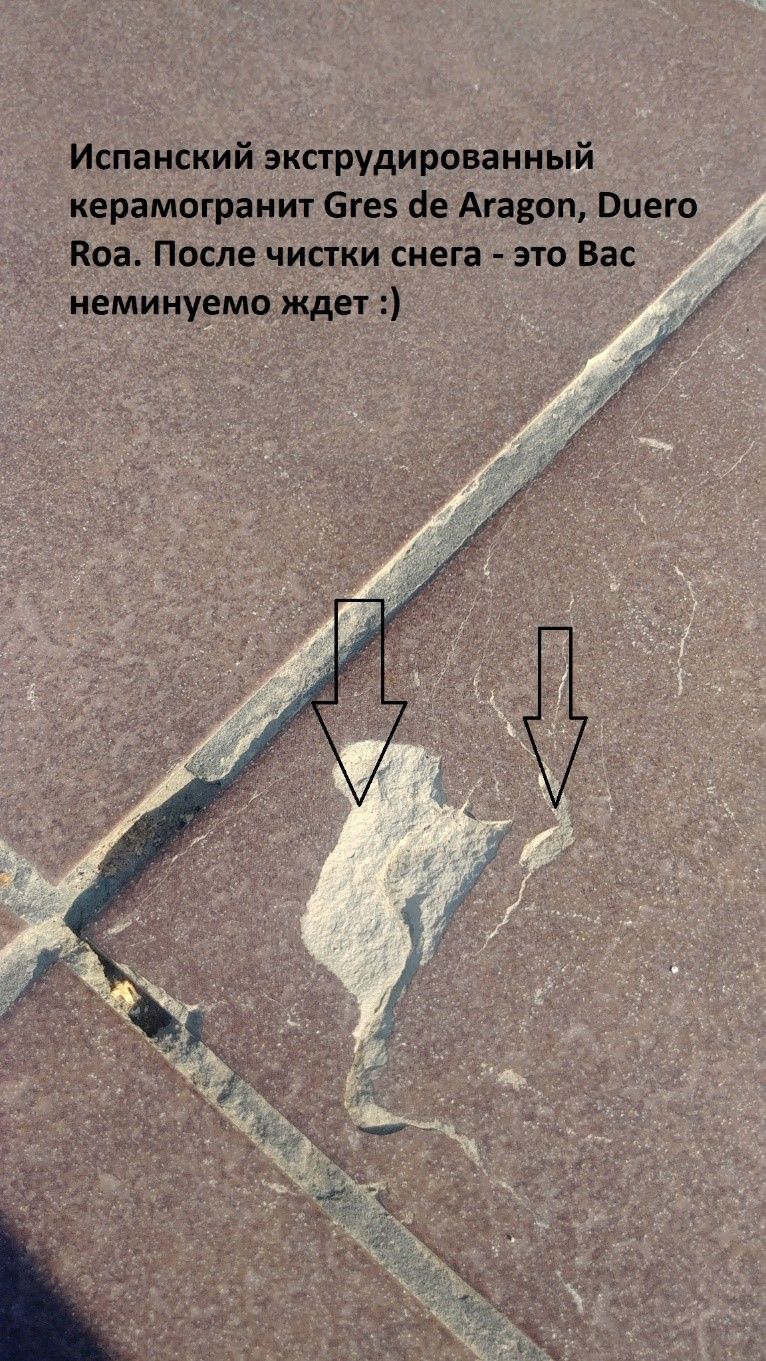

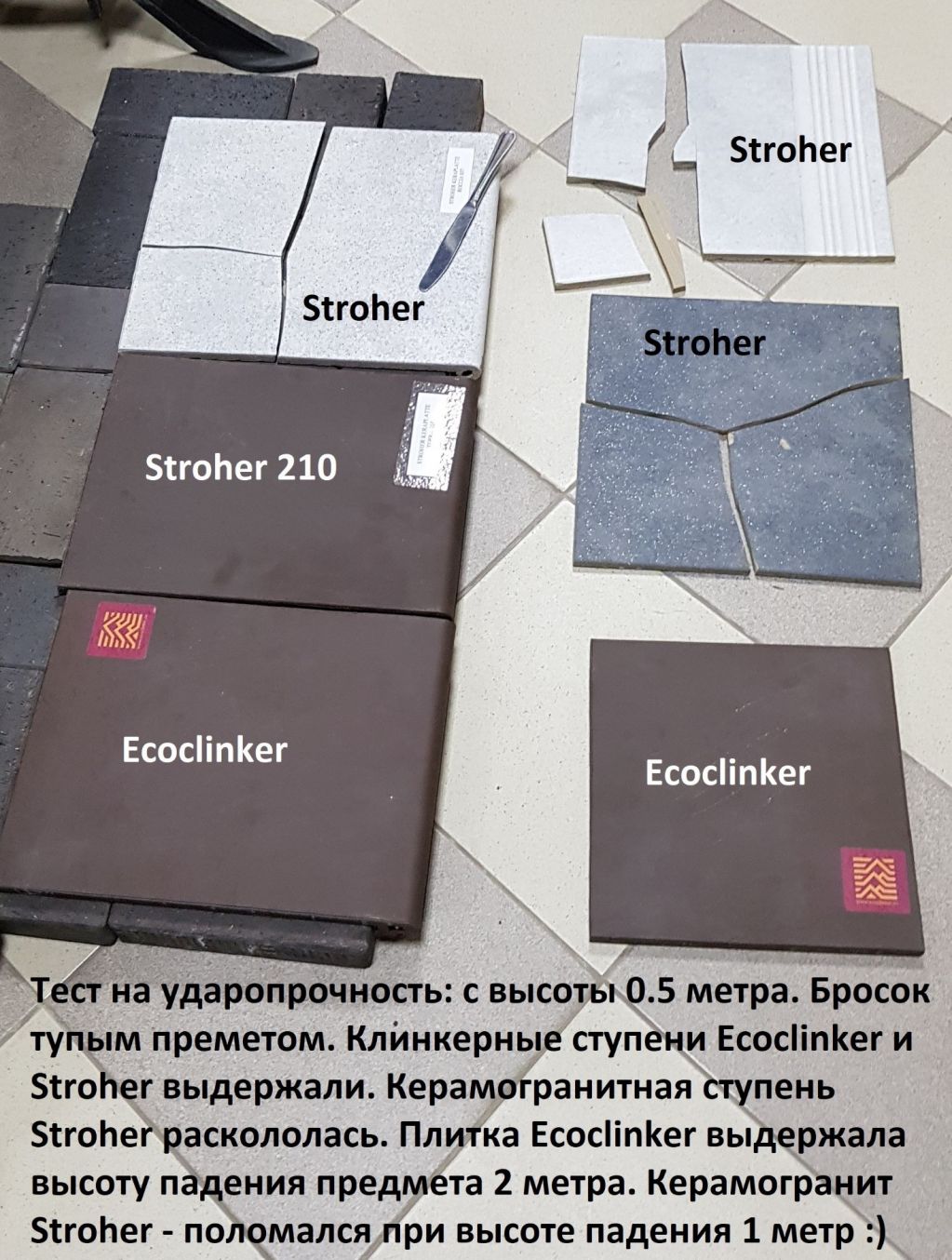

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем. За счет того, что экструдированный керамогранит в процессе обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, ломом, падения на них любых предметов, особенно металлических). Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только специальный уличный клей, но и специальным образом подготовленное армированное основание!! т.к. адгезия к клею у экструдированного керамогранита очень плохая (необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом).

Настоящий клинкер производят в Германии, Испании, Польше и России. Отличный по качеству настоящий клинкер делают немецкие заводы Stroeher (не все коллекции, в основном фасадная плитка, напольная коллекция Terra), Interbau (но в Москве нет таких вариантов), не будем перечислять все фабрики.

Хороший клинкер делают Испанские заводы: Gres de Aragon, Gresmanc, Gres de Breda, в том числе и глазурованную, глазурь наносят обливным методом.

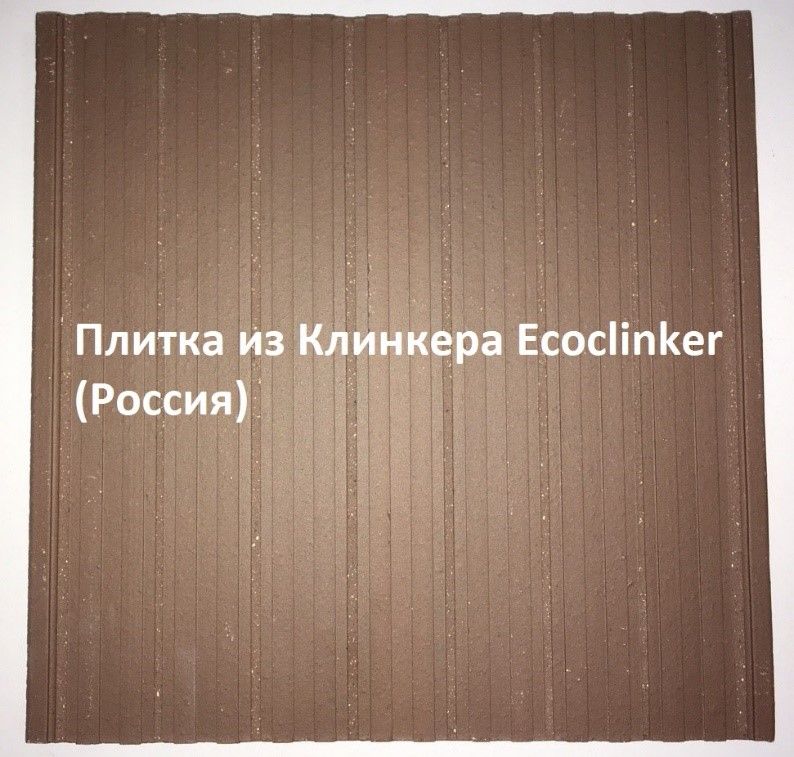

В России, единственный завод, который производит клинкерные ступени и напольную плитку это Ecoclinker.

— Экструдированный керамогранит быстрей производить на 20-40 раз! Дешево, быстро без значимых потерь в эксплуатационных характеристиках.

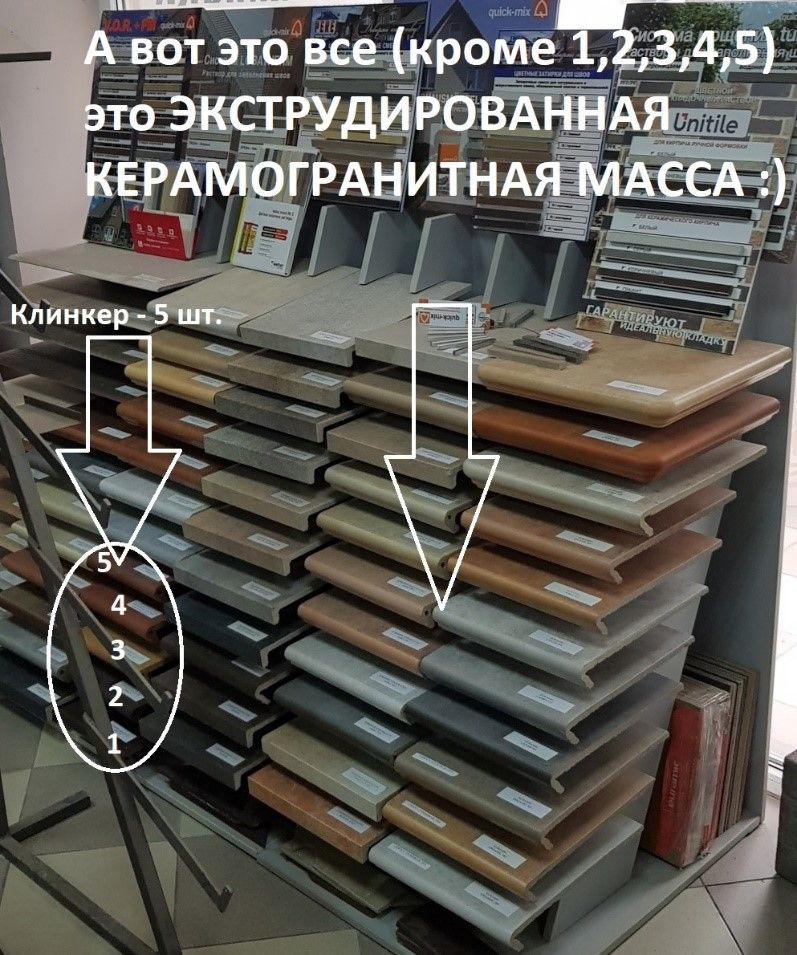

Экструдированный керамогранит производят Stroeher, Interbau, Gres de Aragon, Exagres и многие другие заводы Испании и Германии. Практически все заводы переориентировали свои производства на выпуск этой продукции, т.к. эта технология дешевле в себестоимости и производительность по сравнению с клинкерным производством выше от 20 до 40 раз.

Представьте себе, что за одинаковый промежуток времени можно произвести 1000 м2 клинкера или 30000 м2 экструдированного керамогранита. Что заводу выгоднее делать?

В России пока не производят керамогранит методом горизонтальной экструзии. У нас делают керамогранит методом сухого прессования – такая технология для производства напольной плитки гораздо лучше, чем методом экструзии (т.к. пресс под высоким давлением гораздо качественнее и плотнее делает заготовку) но методом сухого прессования невозможно сделать фронтальную ступень с «литым капиносом», по этому, все ступени отечественных керамогранитных плиточных заводов (Керама Марацци, Эстима, Италон, и т.д.) делаются с клееными капиносами или производятся путем нарезки «насечек» на обычной плитке или они и вовсе не имеют в своем ассортименте фронтальных ступеней, а продают только напольную или настенную плитку.

Если материал отформован методом вертикальной экструзии-высушен в сушильных камерах и обожжен в туннельной печи и состоит из тугоплавкой глины – это КЛИНКЕР. Если материал отформован методом горизонтальной экструзии-обожжен в роликовой печи – это НЕ КЛИНКЕР. Настоящий клинкер невозможно обжечь в роликовой печи – а экструдированную керамогранитную массу невозможно обжечь в туннельной печи!

Итак, подведем итог: если вы выбираете себе материал для облицовки крыльца, ступеней, площадки под автомобиль, зоны мангала или барбекю, то вам в равной степени неплохо подойдут оба вида рассматриваемого нами материала. Но настоящий клинкер, в любом случае, будет иметь преимущество как более прочный, практичный и более долговечный материал. Экструдированный керамогранит порадует своих покупателей обилием всевозможных рисунков и расцветок.

Какую плитку вы бы не выбрали она вся соответствует всем стандартам для применения ее на улице, не важно пресс это или экструдер, вся плитка представленная в нашем магазине проходит обязательную сертификацию!

Выбор плитки для улицу это вопрос для специалиста, надо понимать все вводные для правильной рекомендации. Мы занимаемся плиткой для улицы всех видов и методов производства и не навязываем определенных производителей, остается подобрать для вас самый оптимальный вариант.

Экструзионная клинкерная керамическая плитка

Обе технологии позволяют изготавливать отличный прочный материал, однако клинкерные плитки, полученные с помощью экструзии, по характеристикам превосходят любые «прессованные» плитки (в том числе, обычный керамогранит), что объясняет их постоянно растущую популярность.

Особенности экструзионного клинкера (преимущества и недостатки):

· высокая плотность материала и, как следствие – его морозостойкость, оправдывающая использование именно в нашей климатической зоне.

· Поверхность клинкерных экструзионных изделий обладает высокими антискользящими свойствами: такие плитки безопасны – на них трудно поскользнуться.

· Разнообразие дизайнерских решений изделий из экструзионого клинкера (за счет новых технологий обработки поверхности клинкера) – на любой вкус. Хотите ступеньки под терракоту – вот Вам, хотите деревянные – пожалуйста, а можно и весёлый рисунок на подступёнок выложить:

· Благодаря экструзионной технологии производства, возможно производство клинкерных изделий самой сложной формы, в соответствии с профилем отверстия для выдавливания. Это важно, например, для ступеней: клинкерная экструзионная ступень – целиковая,

· Еще одна особенность экструзионного клинкера – на оборотной стороне плитки имеется характерный профиль, называемый ласточкин хвост, что принципиально улучшает сцепление материала со связующим раствором и, в конечном итоге, с покрываемой поверхностью. У прессованной плитки такого профиля нет. Наличие ласточкина хвоста также позволяет создавать теплоизоляционные фасадные панели, облицованные экструзионным клинкером – клинкерные плитки заформованы с «изнанки» в пенополистирол, который в процессе полимеризации образует с плиткой очень прочное соединение. Пример термопанели из клинкерной плитки и фасада, отделанного панелями:

Сегодня увеличение продаж именно клинкерной экструзионной керамики в Москве связано с пониманием самих покупателей преимуществ такой плитки даже по сравнению с керамогранитом.

Тексты статьи подготовлены сотрудниками «Пауло». 05.04.2010г.

Как отличить настоящий клинкер от экструдированного керамогранита

Сегодня «клинкером» называют напольную плитку и ступени (фронтальные, угловые) для облицовки крыльца и ступеней то есть, преимущественно для экстерьерной отделки домов, зон мангала, барбекю, лестниц.

Клинкер производится методом ВЕРТИКАЛЬНОЙ экструзии (выдавливания) – такой метод позволяет делать ступень с литым капиносом т.е. носик ступени составляет единое целое с плиткой. Такое изделие прослужит долгие годы и не сломается. При формовании, из экструдера выдавливаются заготовки, соединенные между собой техническими перемычками (ребрами жесткости). Это дает возможность за одну формовку производить больше материала, кроме того – это необходимо для обеспечения устойчивости материала на конвейерной ленте и при последующих этапах работы с ним.

Далее, заготовки по конвейеру направляются на нарезку под определенный размер (режет как правило специальная струна) и после этого материал поступает в сушильные камеры, там заготовки сушатся до 40 часов при температуре от 90 до 98 градусов. После предварительной сушки, заготовки по конвейерной ленте поступают на глазуровку и покраску (если необходимо). Далее, заготовки роботизированными механизмами расставляются специальным образом на вагон в 2-3-4 ряда в высоту и проходят обжиг на вагоне в туннельной печи длинной 100 и более метров при температуре от 1100 до 1300 градусов на протяжении 70-80 часов (3 суток). После того, как ступени и плитка прошли обжиг в туннельной печи – они «разделяются» друг от друга на специальном оборудовании, при этом удаляются технические перемычки (ребра жесткости). Таким образом, две соединенных вместе ступени или плитки отделяются друг от друга и получаются два отдельных элемента. Далее следует упаковка в коробки и на паллеты. После чего материал отправляется покупателям.

Экструдированные керамогранитные ступени и напольная плитка – это материал который производится методом ГОРИЗОНТАЛЬНОЙ экструзии (не путать с методом сухого прессования). ГОРИЗОНТАЛЬНАЯ формовка необходима для того, чтобы уменьшить высоту изделия на конвейерной ленте (чтобы изделия могли поместиться в узкую камеру обжига роликовой печи). В составе «рецепта» экструдированного керамогранита есть в обязательном порядке полевой шпат (это измельченная горная порода), кварцевый песок (могут добавлять а могут и нет) каолиновые глины и различные добавки (пластификаторы, красители). Как правило, «полевой шпат» составляет от 30 до 50% состава рецепта, остальные 50% это кварцевый песок и каолиновые глины (не тугоплавкие. ).

После этого, ступень отделяется от подложки соединенными техническими перемычками (ребрами жесткости), их разъединяют специальные молотки, а просто плитка сразу проходит далее на упаковку т.к. она не соединена с подложкой, а транспортируется по конвейеру в виде готового изделия. Далее изделия упаковываются в коробки на паллеты и отправляются покупателям.

Это вкратце о методе производства настоящего клинкера и экструдированного керамогранита. А теперь давайте разбираться, как это выглядит в жизни и как отличить настоящий клинкер от экструдированного керамогранита. В настоящее время визуально отличить экструдированный керамогранит от настоящего клинкера сложно даже специалисту, не то что обычному покупателю.

Напольная плитка из Клинкера и Экструдированного керамогранита

Ступени из клинкера и Экструдированного керамогранита

Ступени из клинкера и экструдированного керамогранита: имеют идентичную монтажную (обратную) поверхность. Имеются «отломы» – места где были технические перемычки, соединявшие клинкерные ступени друг с другом или где керамогранитная ступень соединялась с подложкой. Отличить их можно только по следующим параметрам: На месте отлома ребер жесткости «технических перемычек» у настоящей клинкерной ступени и клинкерной плитки выступают частицы «шамота» мелкой фракции белого или темного цветов. В экструдированном керамограните шамота нет.

В то же время, толщина экструдированной керамогранитной ступени не более 8-10 мм, толщина экструдированной керамогранитной плитки 6-8 мм, очень редко 9 мм. Толщины более 9 мм не бывает. Обычно тонкие изделия из клинкера – это фасадная плитка, которую нельзя использовать в качестве напольной плитки. В этой статье мы ее не рассматриваем.

Напольная плитка из Клинкера и Экструдированного керамогранита: а вот тут отличить легко. Отличия очень заметны. Клинкерная плитка имеет такие же «отломы» перемычек (от ребер жесткости) как и у ступени т.к. экструдер выдавливает настоящий клинкер (плитку) соединенными друг с дружкой при помощи технических перемычек т.е. в одном блоке две ступени или две плитки (см фото выше). А потом, они отделяются друг друга на специальном оборудовании – в результате чего и у ступени и у плитки есть характерные места «отломов технических перемычек» на обратной стороне (монтажной поверхности).

А вот у экструдированной керамогранитной плитки таких отломов от перемычек НЕТ т.к. выдавливание керамогранитной плитки из экструдера идет в одну линию и сразу на конвейер. В 100% случаев экструдированный керамогранит (ступени и плитку) в обязательном порядке глазуруют и красят на специальном покрасочном оборудовании (цифровая печать-покраска или с помощью ротоколора). Вы никогда не встретите ступени из «неглазурованного и некрашенного» экструдированного керамогранита J т.к. цвет некрашенного керамогранита – это цвет обычного бетона или цемента, т.е. он светлый и бесцветный, именно по этой причине ЕГО ВСЕГДА глазуруют и красят т.к. мало какой покупатель захочет покупать себе домой ступени и плитку цвета бетона по цене в десятки раз дороже бетона J А вот настоящий клинкер бывает натуральный неглазурованный и не крашенный (цвет достигается путем смешения друг с другом тугоплавких глин разных сортов) и смотрится он великолепно и очень дорого. Отличаются так же и технические характеристики клинкера и экструдированного керамогранита:

Экструдированный керамогранит: водопоглощение от 0,5 до 3%, Не паропроницаем (по этому использовать экструдированный керамогранит на стенах домов можно ТОЛЬКО на системах с вентилируемыми фасадами). За счет того, что экструдированный керамогранит в процессе обжига в роликовой печи «остекловывается» и не имеет в своем составе тугоплавких глин – он более хрупкий чем настоящий клинкер. Очень боится ударных нагрузок (лопатой, ломом, падения на них любых предметов, особенно металлических).

Весь экструдированный керамогранит глазурован и покрашен, а значит, в лучшем случае что произойдет – это отколется кусок глазуровки и краски (пострадает эстетический внешний вид, оголится внутренняя часть плитки цвета бетона или цемента) а в худшем – плитка или ступень просто треснут и разобьются. При монтаже необходимо использовать не только специальный уличный клей для керамогранита, но и специальным образом подготовленное армированное основание!! т.к. адгезия к клею у экструдированного керамогранита очень плохая (необходимы специализированные клея которые на молекулярном уровне при помощи химической реакции соединят бетонное основание с керамогранитом).

Клинкер или керамогранит что лучше

Итог: Если материал отформован методом вертикальной экструзии-высушен в сушильных камерах и обожжен в туннельной печи – это КЛИНКЕР. Если материал отформован методом горизонтальной экструзии-обожжен в роликовой печи – это НЕ КЛИНКЕР. Настоящий клинкер невозможно обжечь в роликовой печи – а экструдированную керамогранитную массу невозможно обжечь в туннельной печи.

Итак, подведем итог: если вы выбираете себе материал для облицовки крыльца, ступеней, площадки под автомобиль, зоны мангала или барбекю, то вам в равной степени неплохо подойдут оба вида рассматриваемого нами материала. Но настоящий клинкер, в любом случае, будет иметь преимущество как более прочный, практичный и более долговечный материал.

Экструдированный керамогранит порадует своих покупателей обилием всевозможных рисунков и расцветок. Радовать правда будет не долго, т.к. при неаккуратном использовании он склонен к разрушению глазуровки и покраски и в конечном итоге потерей эстетики и внешнего вида с последующим ремонтом или замены на настоящий клинкер!

Статья предоставлена производителем клинкерной продукции Экоклинкер (Россия).