Эластомерная нить для чего

Эластомерная нить

Эластомерная нить

Содержание

История

Первое промышленное производство полиуретановых нитей начато в США в 1958 году, в 1962—1964 годах полиуретановые нити появились в Европе, в 1963 году — в Японии.

Первое производство полиуретановых волокон «спандекс» в России [2] было организовано в 1975 году на Волжском производственном объединении «Химволокно» по проекту всесоюзного проектного института ГИПРОИВ.

Свойства

Линейная плотность комплексных нитей 2,2-125 текс; число элементарных нитей в них 3-110 и более, их линейная плотность 0,7-1,2 текс. Относительная прочность нитей 8-10 сН/текс, относительное удлинение при разрыве 500—800 %; степень эластичного восстановления 95-96 %; модуль деформации при 300%-ном растяжении 1,2-2,4 сН/текс; влагосодержание 1,0-1,3 % (при 20 °C и относительной влажности воздуха 55-65 %); плотнность 1,1-1,3 г/см3; температура размягчения 175—200 °C.

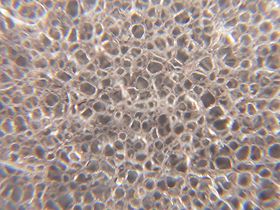

Морфологическая структура

Линейные полиуретаны имеют блочную структуру макромолекул, состоящую из чередующихся жестких и гибких сегментов с сильно изогнутыми молекулярными цепями: полиэфирных сегментов, обеспечивающих высокие эластические деформации, и жестких сегментов, содержащих полиуретановые и карбамидные группы, обеспечивающих взаимодействие между макромолекулами и необходимую, хотя и ограниченную, теплостойкость.

Эластомерную нить из-за химического состава часто относят к аллергенам.

Способы получения

Полиуретановые волокна производятся четырьмя способами:

Все промышленные способы получения полиуретановых волокон имеют общую стадию — синтез макродиизоцианата (форполимера) в массе из полиэфирдиола и диизоцианата (берется в молярном избытке) при 60 °C в среде сухого азота. Последующие стадии — получение полиуретана взаимодействием макродиизоцианата с диамином (удлинитель цепи) и формование нитей проводят различными способами.

Реакцию макродиизоцианата с диамином (реакция удлинения цепи) осуществляют в среде растворителя (в основном ДМФА). Полученный формовочный раствор дозируют через фильеру в обогреваемую (185—230 °C) и интенсивно обдуваемую горячим воздухом прядильную шахту высотой до 11 м (сухой способ) или в осадительную водную ванну при комнатной температуре (мокрый способ).

По другому способу диамин (до 3 %) добавляют в осадительную ванну с водой или органическим растворителем, в которую через фильеры выдавливают тонкими струями макродиизоцианат (или его раствор). Образование и осаждение полиуретанмочевины происходит в ванне, поэтому этот способ получения полиуретановых волокон называют реакционным или химическим формованием.

При сухом методе формования из прядильной шахты выходят 1-16 комплексных нитей, которые после нанесения замасливателя в количестве 2-7 % наматывают на бобины и подвергают термообработке в камере при 80 °C в течение 3 ч для снижения усадки нити в кипящей воде.

При мокром методе сформованные нити промывают водой (90-95 °C) в аппаратах, где они вытягиваются примерно в 1,5 раза, наматывают на бобины и подвергают термообработке при 120 °C в течение 20-30 ч. При химическом формовании нить, намотанную на шпулю, обрабатывают водой (40-80 °C, давление 4 МПа) в течение 15 мин-8 ч.

Преимущества сухого способа формования перед мокрым: более высокая концентрация формовочного раствора (32 % против 20 %), большая скорость формования (600 м/мин против 150 м/мин), проще регенерация растворителя.

Развивается также способ формования полиуретановых волокон из расплава; полиуретан в этом случае должен быть термопластичным, что достигается применением в качестве удлинителя цепи диолов — этиленгликоля или бутиленгликоля.

Наибольшее распространение получил сухой способ формования полиуретановых волокон (80 % от их мирового производства), 15 % производится по мокрому и химическому способам формования, 5 % полиуретановых волокон формуют из расплава. В сухом способе для синтеза полиуретана применяют простой полиэфирдиол, получаемый полимеризацией ТГФ, в других способах — преимущественно сложные полиэфирдиолы, во всех способах — 4,4′-дифенилметандиизоцианат, иногда — смесь 2,4- и 2,6-толуилендиизоцианатов.

Ассортимент

Ассортимент полиуретановых нитей определяется их назначением. Они могут служить в качестве вспомогательных при стращивании (соединении вместе) или выпускаются в виде обмотанных другими видами нитей. На основе эластомерных нитей в сочетании с нитями обычных видов производятся различные текстильные структуры — вторичные неоднородные крученые и обкрученные нити с неравномерно нагруженными компонентами. Из них изготавливаются эластичные ткани и трикотаж разнообразных видов. Эластичные нити и эластичные полотна — незаменимый материал для облегающих тело текстильных изделий широкого ассортимента, в том числе трикотажных спортивных, галантерейных и медицинских.

Полиуретановые волокна известны под торговыми названиями: лайкра, вайрин (США), эспа, неолан (Япония), спанцель (Великобритания), ворин (Италия) и др.

Синонимы

Применение в шоу-бизнесе

Trivia

В 70-х годах 20 в. подобную нить большой толщины (

2 мм), применявшуюся для изготовления рыболовных снастей, называли «венгеркой» (или просто «резинкой»).

Для творческих людей, которые не ищут легких путей. (+ Фото самодельного тату-чокера)

Итак, что-то я отвлеклась.

Сегодня хочу рассказать про Эластомерную нить для бисероплетения (термополиуретан) от фирмы GAMMA арт. DN-1, цвет №19 (черная), длина 18+/-0,9 м, диаметр 1 мм.

Собственно сама нить намотана на пластиковый диск.

В наличии имеются бороздки, так как, видимо, предполагается, что они каким-то образом будут закреплять нить от разматывания, но я, честно говоря, не разобралась, как ее туда засунуть.

Я думаю, все уже догадались для какой цели она была куплена.

В общем, нужно было купить застежки и не ломать голову.

После одного чокера осталось довольно таки много нити.

Рекомендую, так как можно столько всего интересного наплести. У меня в планах еще браслет. Но надо только время найти.

Однако, из мулине хоть и муторнее и дольше по времени плести, но все же приятнее. Или же из лент и толстых нитей. Ну может приловчиться нужно.

Применение эластомерной нити для улучшения качества ткани

Искусственные ткани, натуральные материалы, а также синтетика без добавок имеют пониженную эластичность и совершенно не тянутся. Изделия из них мнутся, растягиваются, практически невозможно восстановить их первоначальный вид. Кроме этого, в такой одежде не очень удобно двигаться. Для улучшения эксплуатационных качеств тканей в их состав добавляют синтетическое волокно – эластан. В Канаде и США оно носит название спандекс, что переводится «растягивать».

Из истории возникновения

Впервые синтетическая эластомерная нить появилась в конце пятидесятых годов прошлого века благодаря изобретению американского ученого Дж. Шиверса, работающего в компании DuPont.

В Японии материалы из эластомерной нити производятся под брендом «Дорластан».

Характеристики материала

Эластан – практичная и яркая ткань, из которой шьют легкую, удобную одежду. Она долго носится и при этом не мнется. Главное качество, благодаря которому материал приобрел популярность, – это высокая растяжимость. Длина волокон эластана может увеличиваться до 5-8 раз.

Кроме эластичности спандекс имеет ряд важных свойств:

Эластомерная нить в составе синтетических и натуральных тканей позволяет получать воздухопроницаемые, эластичные, комфортные и приятные на ощупь материалы. Одежда из такой ткани практически не мнется, долго сохраняет первоначальный вид, не изнашивается и не сковывает движений.

Применение изделий из эластомерных нитей

Как правило, эластомер выпускается в виде ниток, намотанных на катушку. Обычно к нему добавляют хлопок, лен, вискозу или полиамидные материалы, поскольку чистый полиуретан практические не используется. Такое сочетание увеличивает прочность и эластичность готовых изделий, делая их внешний вид более привлекательным. Этим и обусловлено применение эластомерной нити для бисероплетения. Вместе с тем отмечается повышение износостойкости. Одежда более комфортна для человека, не вызывает раздражения и сухости кожи.

Недостаток спандекса – это неустойчивость к воздействию ультрафиолета и воды с большим содержанием хлора. Кроме этого, нити с эластаном могут стать источником аллергии, поэтому при покупке стоит обращать внимание на состав ткани.

Одежда с добавлением эластомерных волокон

К исходному материалу рекомендуется добавлять от 5 до 15 % эластана. Наиболее популярна комбинация полиуретановых волокон с вискозой – из полученного сочетания изготавливают спортивную форму и одежду для повседневной жизни. Кроме того, из вискозы с эластаном делают облегающие платья для коктейльных вечеринок и торжеств.

Увеличение процентного содержания эластомера до 20-30 % обеспечивает материал повышенной износостойкостью. Из него шьют большую часть спортивной одежды, купальники, чулки и колготки.

Для праздничных нарядов и карнавальных образов в состав ткани помимо лайкры включают люрекс. Эластомерные нити (на фото ниже) также применяют при производстве одежды из джинса – помимо коттона добавляют примерно 5 % полиуретановых нитей.

Правильный уход за одеждой

Правила ухода за готовыми изделиями зависят от того, что входит в состав ткани помимо эластана. Рекомендации указываются на ярлычке:

Эластомерная нить

Содержание

История

Первое промышленное производство полиуретановых нитей начато в США в 1958 году, в 1962—1964 годах полиуретановые нити появились в Европе, в 1963 году — в Японии.

Первое производство полиуретановых волокон «спандекс» в СССР было организовано в 1975 году на Волжском производственном объединении «Химволокно» по проекту всесоюзного проектного института ГИПРОИВ.

Свойства

У материала есть один серьёзный недостаток — он разрушается при взаимодействии с хлорированной водой бассейна или под воздействием ультрафиолета. Поэтому, например, купальник в некоторых местах становится как бы полупрозрачным и вытягивается.

Морфологическая структура

Линейные полиуретаны имеют блочную структуру макромолекул, состоящую из чередующихся жёстких и гибких сегментов с сильно изогнутыми молекулярными цепями: полиэфирных сегментов, обеспечивающих высокие эластические деформации, и жёстких сегментов, содержащих полиуретановые и карбамидные группы, обеспечивающих взаимодействие между макромолекулами и необходимую, хотя и ограниченную, теплостойкость.

Температура стеклования эластомерных полиуретановых нитей −40…−60 °C, температура плавления 160—230 °C. Чрезвычайно высокая деформативность эластомерных нитей (при невысокой прочности) позволяет использовать их в качестве вспомогательных в сочетании с обычными видами нитей, последние одновременно обеспечивают защиту эластомерных нитей от быстрого разрушения при эксплуатации изделий.

Эластомерную нить из-за химического состава часто относят к аллергенам.

Способы получения

Полиуретановые волокна производятся четырьмя способами:

Все промышленные способы получения полиуретановых волокон имеют общую стадию — синтез макродиизоцианата (форполимера) в массе из полиэфирдиола и диизоцианата (берётся в молярном избытке) при 60 °C в среде сухого азота. Последующие стадии — получение полиуретана взаимодействием макродиизоцианата с диамином (удлинитель цепи) и формование нитей проводят различными способами.

Реакцию макродиизоцианата с диамином (реакция удлинения цепи) осуществляют в среде растворителя (в основном ДМФА). Полученный формовочный раствор дозируют через фильеру в обогреваемую (185—230 °C) и интенсивно обдуваемую горячим воздухом прядильную шахту высотой до 11 м (сухой способ) или в осадительную водную ванну при комнатной температуре (мокрый способ).

По другому способу диамин (до 3 %) добавляют в осадительную ванну с водой или органическим растворителем, в которую через фильеры выдавливают тонкими струями макродиизоцианат (или его раствор). Образование и осаждение полиуретанмочевины происходит в ванне, поэтому этот способ получения полиуретановых волокон называют реакционным или химическим формованием.

При сухом методе формования из прядильной шахты выходят 1—16 комплексных нитей, которые после нанесения замасливателя в количестве 2—7 % наматывают на бобины и подвергают термообработке в камере при 80 °C в течение 3 ч для снижения усадки нити в кипящей воде.

При мокром методе сформованные нити промывают водой (90—95 °C) в аппаратах, где они вытягиваются примерно в 1,5 раза, наматывают на бобины и подвергают термообработке при 120 °C в течение 20—30 ч. При химическом формовании нить, намотанную на шпулю, обрабатывают водой (40—80 °C, давление 4 МПа) в течение 0,25—8 ч.

Преимущества сухого способа формования перед мокрым: более высокая концентрация формовочного раствора (32 % против 20 %), большая скорость формования (600 м/мин против 150 м/мин), проще регенерация растворителя.

Развивается также способ формования полиуретановых волокон из расплава; полиуретан в этом случае должен быть термопластичным, что достигается применением в качестве удлинителя цепи диолов — этиленгликоля или бутиленгликоля.

Наибольшее распространение получил сухой способ формования полиуретановых волокон (80 % от их мирового производства), 15 % производится по мокрому и химическому способам формования, 5 % полиуретановых волокон формуют из расплава. В сухом способе для синтеза полиуретана применяют простой полиэфирдиол, получаемый полимеризацией ТГФ, в других способах — преимущественно сложные полиэфирдиолы, во всех способах — 4,4′-дифенилметандиизоцианат, иногда — смесь 2,4- и 2,6-толуилендиизоцианатов.

Ассортимент

Ассортимент полиуретановых нитей определяется их назначением. Они могут служить в качестве вспомогательных при сращивании (соединении вместе) или выпускаются в виде обмотанных другими видами нитей.

На основе эластомерных нитей в сочетании с нитями обычных видов производятся различные текстильные структуры — вторичные неоднородные кручёные и обкрученные нити с неравномерно нагруженными компонентами. Из них изготавливаются эластичные ткани и трикотаж разнообразных видов. Эластичные нити и эластичные полотна — незаменимый материал для облегающих тело текстильных изделий широкого ассортимента, в том числе трикотажных спортивных, галантерейных и медицинских.

Полиуретановые волокна известны под торговыми названиями: лайкра, вайрин (США), эспа, неолан (Япония), спанцель (Великобритания), ворин (Италия) и др.

Бисероплетение и выбор материалов: леска, мононить или нитка.

Рис.1 Сопутствующие товары для бисероплетения

Как выбрать подходящую основу для украшения из бисера?

Выбор будет верным, если свойства основы максимально совпадут с требованиями к готовому украшению.

Давайте рассмотрим подробно свойства разных видов основ, их преимущества и недостатки.

Леска и мононить для бисероплетения.

Рис.2 Нить для бисера (мононить) Рис.3 Леска для бисероплетения

Леска бывает рыболовной и специализированной для бисероплетения. Не вся леска, продающаяся в рыболовных магазинах пригодна для изготовления украшений!

Леска для бисероплетения адаптирована для творчества, предлагается в размерах подходящих для работы с бисером, может быть прозрачной, черной или цветной.

Мононить изготавливается для пошива одежды (можно использовать на любой швейной машинке), но прекрасно подходит для бисероплетения и вышивки бисером.

Общие характеристики Лески для бисероплетения и мононити:

-тонкая, прочная и устойчивая к влаге (поту), не вызывает аллергический реакций при контакте с кожей

-прозрачная основа, незаметная в готовом изделии. При плетении бисером на леске нет нужды подбирать цвет в тон к бисеру, но при желании можно использовать черную или цветную леску или мононить.

-гладкая основа, по которой прекрасно передвигается бисер, нет проблем с надеванием иголочки

-одиночная структура лески и мононити не расслаивается в процессе повторного прохождения через бисер иглой как нитка, а значит переделать готовую часть при необходимости проще, и не создается прецедент для разрыва.

-при использовании лески для бисера или мононити, изделие приобретает дополнительную плотность, что является преимуществом для одних техник бисероплетения, но недостатком для других

-эффект «памяти» помогает поддерживать форму готового изделия, при работе с мононитью или леской для бисера, пожалуй больше чем при работе с нитками, важно уметь выбрать оптимальное натяжение.

-разорвать леску для бисера или мононить руками бывает достаточно сложно, но при работе с рубкой, стеклярусом или плохо обработанными каменными сколами, основание может легко порваться.

-при завязывании узелка (наращивание длины рабочей нити или при завершении изделия) необходимо делать несколько узелков, для предотвращения их соскальзывания при растягивании.

Различия лески для бисера и мононити:

Использовать леску и мононить рекомендуется в изделиях с плотным плетением (техники бисеропления: мозаика, ндебеле, сеточка (с небольшим количеством бисерин в петле). Подойдут они для изготовления плетеных жгутов из бисера и бусин на основе сетки, колье-стоечка, объемных игрушек из бисера, для оплетения бисером яиц или шкатулок. Леска и мононить прекрасно подходят для вышивки бисером и паетками. На леске и мононити можно делать однорядные бусы небольшой длины.

Леска и мононить не подойдут для изготовления ажурных воротничков на основе сеточки, не подойдут для украшений которые должны быть подвижными и «струящимися», не подойдут для многорядных бисерных низок и многорядных бус (особенно если бусины небольшие). В связи с тем, что леска и мононить легко режутся, они не подойдут для вышивки рубкой и стеклярусом.

Какие бывают нитки, для чего они подходят и чем отличаются между собой.

Рис.4 Нитки Х/Б (хлопчатобумажные) Рис.5 Нитки джинсовые( полиэстер ) Рис.6 Нитки капроновые (полиамид)

Виды маркировки швейных ниток:

1-по сырьевому составу швейные нити бывают:

-натуральные: хлопчатобумажные (ХБ), льняные, шелковые

-химические: лавсан (Л), капрон (К)

-комбинированные нити, лавсановая основа и дополнительная нить: хлопковая (ЛХ), льняная (ЛЛ), шерстяная (ЛШ); а также армированные нити (АН)

Для синтетических нитей нумерация чаще всего имеет прямую связь с ее толщиной, чем больше номер, тем толще нитка. Нити из натуральных материалов маркируются наоборот, у большей толщины будет меньший номер.

3-по количеству сложений (скрученности) нити бывают: элементарные и комплексные.

Элементарные состоят из одной нити, которую нельзя разделить на составляющие «жилки», а комплексные состоят и двух или более элементарных нитей, скрученных между собой. Маркировка скрученности нити производится совместно с маркировкой толщины нити, и уже была описана нами в предыдущем пункте.

5.Комбинированные нити, соответственно, имеют свойства ниточек, из которых они состоят.

Армированные нити, также относятся к комбинированным, но они значительно лучше по многим своим характеристикам, так и стержень и оплетка у них полиэфирная. Гладкие, прочные, влагоустойчивые, не боятся химии и высокой температуры, но обладают небольшой эластичностью, что не всегда нужно в готовом изделии.

Общее при бисероплетении на нитках:

-нити с гладкой структурой любят распутывать узелочки и придется приноровиться

-все натуральные нити боятся влаги и света и менее износостойки

-комплексные нити (скрученные из нескольких) иногда путаются, так как составляющие их нити могут смещаться относительно друг друга или немного раскручиваются

-любые нити не любят когда сквозь них проходят иглой, их структура нарушается и в этом месте возможно образование разрыва

-нитки больше подходят для работы с каменной крошкой, рубкой и стеклярусом, чем леска или мононить, но избегать перетирания нити всё равно следует.

-работы выполненные на нитках более струящиеся и пластичные, чем на леске или мононити

Нитки незаменимы при изготовлении жгутов, многорядных бисерных колье-низок, ажурных воротничков из бисера, могут использоваться для изготовления бисерных браслетов на станке, для вышивки бисером, для бисероплетения в техниках плотного плетения (мозаика, кирпичик, ндебеле), а также для ажурных техник.

У каждого Мастера, в процессе работы, подбирается оптимальный и удобный именно для него ассортимент материалов, поэтому не бойтесь пробовать, и Вы обязательно выберете для себя удобные составляющие для Вашего приятного творчества!

Надеемся, что наши подсказки будут полезны для Вас.