Эластомерное покрытие что это

Полимочевина технология. Напыляемые покрытия из полимочевины. Полимочевина “ручного» нанесения.

Настоящим прорывом в области создания низко вязких быстро отверждаемых эластомерных систем, стало создание новых высоко реактивных эластомерных покрытий на основе алифатической и ароматической полимочевины (“полимочевина ручного нанесения”), способных наноситься, при низком давлении (50-100 psi) и температуре (20-35*С). Получение новых низко вязких быстро отверждаемых эластомерных систем на основе ароматической или алифатической полимочевины, мало чувствительных к влажности воздуха, обладающих высокой химической стабильностью, отличными эксплуатационными свойствами и высокой скоростью отверждения, позволило выделить полимочевину из ряда традиционно использовавшихся эластомерных материалов, и предопределило преобладание полимочевины на рынке эластомерных покрытий, сделав ее незаменимой в решении проблем, связанных с коррозией, износом и гидроизоляцией.

Полимочевина получается в результате реакции «сшивки» между изоцианатными и аминными функциональными группами. Полимочевину можно назвать разновидностью полиуретанов,

Сравнительные характеристики:

PolyGuard-М1/Полигард-М1 (ароматическая полимочевина) PolyGuard-М11/Полигард-М11 (алифатическая полимочевина)

Эластомерное покрытие что это

Но самое привлекательное – это то, что меняя химическую формулу, можно придавать покрытиям на основе полимочевины различные технико-эксплуатационные свойства.

Нанесение полимерных покрытий. Как происходит?

Нанесение полимерных покрытий осуществляется с помощью специального распылительного оборудования, используемого сдвоенные картриджи с полимерным материалом. Сдвоенный картридж с полимерным материалом устанавливается на распылительном оборудовании, после чего, в картридж устанавливается статический смеситель, а само оборудование подключается к источнику сжатого воздуха. С помощью данного оборудования наносятся защитные полимерные покрытия на кузова пикапов, грузовиков, металлические платформы, обвесы внедорожников, на палубы катеров, яхт, на игровые площадки, фасады домов и прочее.

Важно отметить и то, что полимерные покрытия на основе полимочевины могут быть использованы в тех областях, где применение или нанесение любых других полимерных покрытий оказывается затруднительным. При распылении полимочевинных материалов слой покрытия формируется очень быстро и почти мгновенно застывает, что дает возможным, избежать подтеков, даже на вертикальных поверхностях и одновременно позволяет получать равномерность покрытия.

Нанесение полимерных покрытий происходит в несколько этапов:

Полимерные покрытия и область их применения

Износостойкие полимерные покрытия на основе полимочевины обладают уникальными свойствами, но обладают относительно высокой стоимостью начальных инвестиций. Однако, если посчитать экономический эффект от качества, долговечности и полного соответствия заданных эксплуатационных характеристик, то стоимость их окажется значительно более выгодной.

Сегодня защитные полимерные покрытия находят самое широкое применение в промышленности и в повседневной жизни, и используются для:

Напыляемые полимерные покрытия могут быть алифатическими и ароматическими, в зависимости от природы изоцианатного преполимера. Основное отличие в этих композициях состоит во времени жизнеспособности, температуры стеклования и УФ и светостойкости. Ароматические полимерные покрытия выцветают под действием солнечных лучей, но их стоимость намного дешевле. Алифатические, обладают высокой УФ стойкостью и не растрескиваются со временем. С точки зрения экономии средств можно использовать ароматические полимеры, но только в том случае, когда на покрытие не будут попадать прямые солнечные лучи или если используется темный или черный цвет покрытия.

Свойства и типы эластомеров

Конструкция автомобиля включает двигатель, шасси, КПП, тормозную систему и многое другое. Работу всех этих систем невозможно представить без различных эластомеров, сюда можно отнести от различных сальников, пыльников и уплотнений, до различных сайлентблоков, шлангов и опор. Все эти эластомеры должны полностью соответствовать заложенным требованиям исходя из их области применения и условия работы.

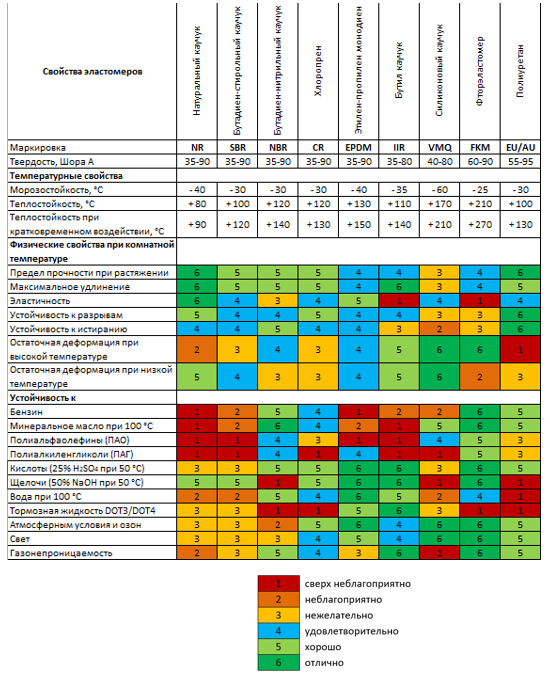

Давайте рассмотрим основные свойства эластомеров:

Предел прочности при растяжении

Это максимальное напряжение, которое резина может выдержать при растяжении или вытягивании перед разрывом. Прочность на растяжение чрезвычайно важна при высоких нагрузках на компоненты, такие как шины или сайлентблоки подвески, но менее важна для таких изделий, как например прокладки.

Максимальное удлинение

Это максимальная деформация/растяжение, которую резина может выдержать во время вытягивания перед разрывом. Удлинение чрезвычайно важно в таких областях применения, как втулки и шланги.

Твердость

Твердость определяется как устойчивость материала к вдавливанию. Чем больше твердость компонента, тем меньше он будет деформироваться под давлением, напряжением. Как правило, увеличение твердости приводит к увеличению предела прочности, уменьшению удлинения и увеличению остаточной деформации. Что касается наилучшего сочетания физических свойств, «золотая середина» считается около 60 Шора А.

Остаточная деформация

Это, возможно, самое важное свойство для прокладок, уплотнений, уплотнительных колец. Остаточная деформация — деформация, оставшаяся после снятия сжимающего напряжения. Оно выражается в процентном отношении к первоначальной толщине образца. Чем ниже остаточная деформация, тем лучше. Прокладки/уплотнения с высокой остаточной деформацией со временем вызывают потерю герметичности уплотнений и, следовательно, разрушения/утечки.

Старение под воздействием солнечного света, озона, высокой температуры и т.д.

Все полимеры и продукты на их основе подвергаются деградации под воздействием различных сред, таких как, старение при хранении, кислород, высокая температура, ультрафиолет и погода, а также каталитическая деградация из-за присутствия ионов тяжелых металлов (Cu, Mn, Fe и т.д.), динамической нагрузки — усталость, озон (статическое / динамическое / прерывистое воздействие). Эти факторы приводят к деградации каучуков / резинотехнических изделий, вызывая существенные изменения их технических свойств и, в конечном счете, приводят к их разрушению в процессе эксплуатации или сокращению ожидаемого срока службы при отсутствии антиоксидантов. Следовательно, при изготовлении резинотехнических изделий необходимо учитывать защиту от окислительных и других факторов старения. Выбор и уровень дозировки антидеградантов (антиоксиданты / антиозонанты, воск) играют важную роль в сроке службы и эффективности продукта. Аминовый тип антидеградантов более эффективен против теплового старения, в то время как парафенилендиамин эффективен против озона и усталостной прочности при изгибе. В случае «нечерных» продуктов используются бисфенол и MBI. При старении вулканизированный (продукт) разрушается и физические свойства падают, в конечном счете, до такой степени, что продукт выходит из строя.

Эстетические свойства

— Скорость восстановления после деформации

— Гибкость

— Газопроницаемость

Защитные свойства, характеризующие устойчивость к:

— кислотам и щелочам

— масла

— углеводородным растворителям

— кислородосодержащим растворителям

— высокой температуре и огню

— разрывам

— истиранию.

При производстве эластомера важно знать, какие физические, механические и химические свойства необходимы. Также важно, чтобы материал был изготовлен и протестирован на соответствие всем

необходимым промышленным спецификациям, таким как международные стандарты UL, ASTM, IS, BS, SAE, FDA, NSF. Ниже приведены краткие обзоры свойств наиболее универсальных эластомеров.

>NR

Как следует из названия, является единственным эластомером природного происхождения. Он имеет превосходную прочность, эластичность, прочность на разрыв, устойчивость к истиранию и разрыву. Не рекомендуется для применения, где требуется устойчивость к нефти, бензину и углеводородным растворителям. Натуральный каучук не подходит для высокотемпературных применений и воздействия внешних элементов, таких как УФ и озон. Обычно используется там, где требуются наивысшие физические свойства, т.е. в шинах, сайлентблоках, демпферах, опорах двигателя и КПП.

>EPDM

Хорошо известен своей отличной устойчивостью к озону, атмосферным воздействиям, высокой температуре и старению. Также имеет отличную водо- и паронепроницаемость, сохраняет свою гибкость при низких температурах. Отличная устойчивость к щелочам, кислотам и насыщенным кислородом растворителям. Не рекомендуется применять с маслом, бензином и углеводородными растворителями. EPDM находит широкое применение и отлично подходит для наружного применения. Используется в шлангах системы охлаждения, опорах глушителя, различных уплотнениях и компонентах тормозной системы.

>SBR

Имеет превосходную ударную прочность, хорошую упругость, прочность на растяжение, износостойкость и сохраняет гибкость при более низких температурах. Не устойчив к маслу, бензину и углеводородным растворителям. Материалы SBR также не подходят для воздействии внешних сред, таких как ультрафиолет и озон. Типичные области применения SBR — протекторы шин, чехлы конвейерных лент, коврики и даже подошва для обуви.

>NBR

Особенно устойчив к горячей воде и пару, поэтому подходит для уплотнений, вулканизированных деталей и шлангов. Обладает очень хорошей устойчивостью к маслу, бензину и абразивному износу. Его устойчивость к щелочам и кислотам увеличивается по мере увеличения содержания нитрила в составе. Нитрил должен быть специально компаундирован для устойчивости к озону, солнечным лучам и естественному старению. У него низкая устойчивость к кислородосодержащим растворителям. Нитрил превосходит неопрен по маслостойкости и стойкости к растворителям, но не рекомендуется к применению в тех случаях, когда он подвергается воздействию суровых погодных условий.

>CR

Обладает умеренной устойчивостью к маслам и бензину. Он обладает хорошей огнестойкостью, хорошо переносит погодное воздействие и устойчив к истиранию, трещинообразованию, щелочам и кислотам. Тем не менее, слабая устойчивость к ароматическим и насыщенным кислородом растворителям и обладает ограниченной гибкостью при низких температурах. Неопрен, как правило, считается отличным универсальным эластомером с хорошим балансом свойств c некоторыми ограничениями. Данные материал часто используется в пыльниках различных элементов подвески и рулевого управления

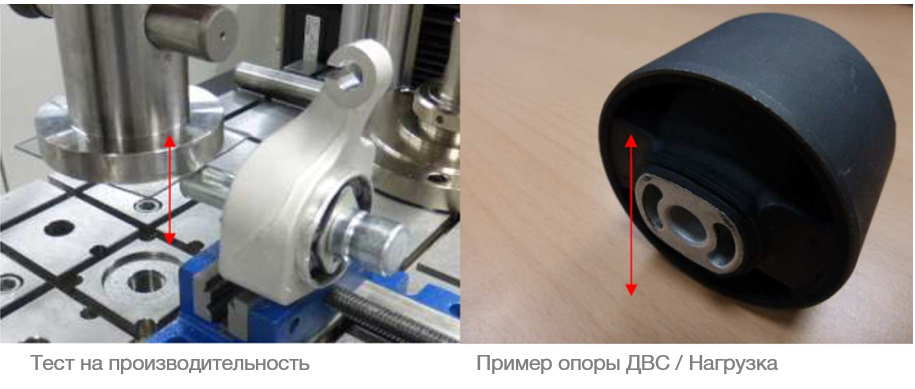

>VMQ FKM PUR

febi гарантирует своим клиентам, что резиновая смеси точно соответствует спецификациям OE продукта или находятся в пределах допусков. Мы проверяем все эти резиновые материалы в нашей лаборатории — не только химически, но и в ходе эксплуатационных испытаний. Отчет о химических испытаниях всегда является частью нашей документации.

В каталоге partsfinder Вы может увидеть описание каждой детали, в том числе и тип используемого эластомера. В ассортименте febi вы найдете детали полностью соответствующие оригинальным изделиям, как по типу используемого эластомера, так и по своим характеристикам.

febi предлагает один из самых широких ассортиментов на рынке резинометаллических запасных частей – проверенного качества. Ассортимент включает детали от различных сайлентблоков, таких как опоры рычагов, и втулок стабилизатора до уплотнительных колец, пыльников, опор двигателя и КПП. Благодаря нашему многолетнему опыту мы уверенно соблюдаем самые высокие стандарты.

Гарантия на все запасные части febi составляет 3 года без ограничения по пробегу.

Эластомерное покрытие что это

Эластомерные кровельные материалы: преимущества и особенности

Дома с плоскими крышами снова в моде. Это касается как строительства новых зданий, так и инвестиций, связанных с ремонтом старых сооружений. Долгое время кубические дома были не очень популярны из-за проблем с протекающей крышей, в настоящий момент современные кровельные материалы позволяют изготавливать и осуществлять ремонт кровли, как плоской так и профильной, надежно и на значительно длительный срок. Для этого используются полимерные материалы, которые создают прочные, эластичные и плотные покрытия.

Применение кровельных эластомеров

Вместо того, чтобы демонтировать кровлю и чистить основание для новой, можно нанести на кровельное покрытие современную эластомерную защиту, которая может быть в виде краски, пленки, мембраны на основе различных вяжущих материалов. Все они могут незначительно отличаться по своим характеристикам и способу применения. Например, эластомерные мембраны, в том числе и жидкие, можно использовать для гидроизоляции балконов, террас, кровельного рубероида, как на этапе отделки новых объектов, так и ремонта старых.

Особенности эластомерных материалов

Покрытия можно наносить на различные подложки, к примеру, на металл, поэтому они подходят для ремонта крыш, покрытых листовым металлом. Некоторые мембраны можно наносить на наклонные крыши с установленной черепицей в качестве ремонтного герметизирующего слоя.

Перед использованием эластомерного материала необходимо всегда проверять, на какие основания он может быть нанесен. Чаще всего это:

В большинстве случаев основа должна быть загрунтована продуктом, подходящим для типа материала, из которого она изготовлена, и покрытия, которое нужно нанести. Обычно производитель покрытий рекомендует свои препараты.

Покрытия из полимочевины

Покрытия из полимочевины (или полимочевины-полиуретана) представляют собой двухкомпонентные продукты, предназначенные для нанесения распылением. Оба компонента нагреваются до температуры 65-80 0 C. Они могут содержать красители, поэтому можно выбрать цвет покрытия. В зависимости от степени солнечного света через некоторое время цвет может измениться, и для его сохранности проводится дополнительная покраска лаком, хотя изменение цвета не влияет на гидроизоляционные или механические свойства материала.

Эластомерные краски

В качестве гидроизоляционных покрытий можно также использовать краски с различными связующими веществами, например, силиконовые или стиролакриловые дисперсии для крыш. Они обычно являются однокомпонентными и применяются при обычных температурах. Нанесение их происходит валиком или распылителем на очищенную и покрытую нетканым материалом поверхность. Краска наносится как минимум в два слоя. Производители сами обеспечивают необходимый расход продукта для достижения эффективного и долговечного покрытия. Краски можно покрасить в разные цвета. Это важно, потому что многие продукты в этой группе можно использовать, например, для ремонта скатных крыш из различных материалов, поэтому новая крыша будет видна. Краски также доступны в версии Thermo, предназначенной для уменьшения нагрева крыши.

Достоинства эластомеров для кровли

Отличительной чертой таких материалов является характеристика покрытия, которое формируется при застывании. Оно похоже на резину с высокой прочностью, стойкостью и гибкостью. Для бесшовных гидроизоляционных материалов – это отличные показатели. Покрытие с такими свойствами способно перекрывать трещины на подложке. Среди других преимуществ этого материала можно выделить:

Эластомерные материалы для кровли можно наносить как на горизонтальные, так и на вертикальные поверхности, с которых они не капают, так как обладают тиксотропными свойствами.

Проблемы промышленности

Используемое в промышленности резиновое и гумированное оборудование, такое как привальные брусья, буи, транспортерные ленты и т.д., подвержено износу в процессе эксплуатации.

Даже незначительные порезы и разрывы могут создавать проблемы и в конечном итоге привести к преждевременному списанию оборудования.

В качестве альтернативного ремонта можно рассматривать вулканизацию, но этот способ достаточно дорогостоящий и трудоемкий.

Эластомерные покрытия

Эластомеры – это синтетические материалы с эластичными свойствами, они легко изменяют форму при каком-либо воздействии.

Если же напряжение снимается, снова принимают свой первоначальный вид.

Эластомеры отличаются от прочих эластичных синтетических материалов тем, что их эластичность в значительной степени зависит от температуры.

Одним из лидеров по разработке и производству эластомерных ремонтно-восстановительных материалов является предприятие Belzona.

В ассортимент эластомеров Belzona входят различные материалы холодного отверждения из полиуретана, которые с высокой эффективностью используют для:

Нужно устранить повреждение на детали, надежно присоединить новое оборудование – используйте полимеры холодного нанесения.

Эластомеры обеспечивают:

Продукцию компании Belzona можно успешно использовать в случаях, когда нужно отремонтировать или первоначально защитить механизмы и оборудование, подверженные разрушению:

Подгруппы полиуретановых эластомеров Belzona:

Применение эластомеров:

Эластомерные покрытия компании Belzona применяются для:

Почему материалы Belzona?

Впервые представленные в 1985 г, полимерные материалы производства Belzona широко используются для реконструкции, герметизации и крепления резинового оборудования или его компонентов в ситуациях, когда замена обходится слишком дорого, а альтернативные материалы не являются надежным решением. Промышленные материалы Belzona прошли испытание временем, в течение которого подтвердилась их высокая эффективность и надежность. Это помогает нашим клиентам:

Нанесение эластомерных материалов

Эластомеры Belzona просты и безвредны в эксплуатации. Наносят их используя лишь кисть или аппликатор.

Они не требуют горячей обработки, а вам не нужны специальные инструменты или оборудование.

В помещении, где производится нанесение эластомерного материала, должна быть нормальная (не повышенная!) влажность воздуха, а также отсутствовать предпосылки для появления конденсата на ремонтируемой поверхности.

Инновационность продукции

Многочисленные разработки позволили создать эластомеры Belzona, обладающие следующими преимуществами: