Эпоксидно полиамидных покрытие что это

Эпоксидно-полиамидные полы – Ваш выбор в Москве и не только

Строителям по опыту известно, что износостойкость – один из важнейших параметров, определяющий выбор в пользу заказа материалов для ремонта. Качество зачастую бывает приоритетнее цены. Эпоксидно-полиамидные полы в этом отношении предпочтительней, чем схожие варианты. Большинство социальных и культурных учреждений в Москве, а также преуспевающих частных Московских предприятий неоднократно сталкиваются с необходимостью соответствия строгим критериям пожарной, экологической и технической безопасности в помещении.

К основным объективным преимуществам эпоксидно-полиамидного наливного пола относятся:

Преимущества пола

В зависимости от целевого назначения, составы смол могут меняться. Если говорить о динамических нагрузках, то целесообразно выбрать один тип эмульсии, для минимального химического воздействия ― иной, а для непроводимости тока ― третий. Эпоксидно-полиамидные полы легко поддаются мытью и чистке, а в простоте ухода они значительно выигрывают перед, например, паркетной поверхностью. Уложенные с соблюдением технологий, они прослужат не десяток лет, а гораздо больше. Ремонтопригодность материала не может не удивлять, всего достаточно кисточки и прозрачного эпоксидного состава. Повреждения, сколы и царапины очень просто устранить.

К основным недостаткам эпоксидно-полиамидных полов относятся:

Как можно выгодно использовать эпоксидно-полиамидные покрытия?

Зачастую эпоксидно-полиамидные полы используются при строительстве объектов промышленного назначения, поскольку они выдерживают достаточно серьезные нагрузки в плане механических повреждений и химического характера. Такое покрытие может быть реализовано одно- или двухслойным, различной текстуры, возможно придание эффектов – матовость или глянец. Эстетическая составляющая для промышленного помещения не является важной. Куда важнее внешний вид эпоксидного пола, если это касается ресторанов и частных домов. Поверхность может быть выполнена в различных цветовых гаммах и оттенках, при пожелании заказчика — даже с наличием рисунков и декоративных вкраплений.

Большая Энциклопедия Нефти и Газа

Эпоксидно-полиамидное покрытие

Опоксидно-аминные и эпоксидно-полиамидные покрытия отличаются хорошими механич. [4]

Эпоксидно-аминные и эпоксидно-полиамидные покрытия отличаются хорошими механич. [5]

По химической стойкости эпоксидно-полиамидные покрытия несколько уступают эпоксидным покрытиям, ( утвержденным аминами. [6]

Характер эрозионного разрушения эпоксидно-полиамидных покрытий при температурах 20 и 200 С представлены на рис. 4.4. Из рис. 4.4 о видно, что эпоксидно-полиамидное покрытие, испытание которого проводилось при 20 С, имеет вид опескоструенной поверхности. Микронадрезы пленок практически не обнаружены. На рис. 4.4 6 представлено то же покрытие после испытаний при 200 С. На-поверх-ности покрытия четко видно большое число микронадрезов, по границе которых происходит отрыв отдельных его частей. [7]

Как и покрытия, отверждаемые полиаминами, эпоксидно-полиамидные покрытия могут отверждаться при нормальной температуре. По химической стойкости эпоксидно-полиамидные покрытия несколько уступают покрытиям, отвержденным полиаминами. [8]

Как и покрытия, отверждаемые полиаминами, эпоксидно-полиамидные покрытия могут отверждаться при нормальной температуре. По химической стойкости эпоксидно-полиамидные покрытия несколько уступают покрытиям, отвержденным полиаминами. [11]

Существенное влияние на эрозионную стойкость такого покрытия оказывает также продолжительность термостарения. На рис. 4.6 приведена зависимость эрозионной стойкости эпоксидно-полиамидного покрытия от продолжительности термостарения при 150 и 200 С. Увеличение эрозионной стойкости эпоксидно-полиамидных покрытий в течение первых 200 ч термостарения объясняется завершением образования структуры пленки покрытиям повышением его прочностных характеристик. При дальнейшем термостарении резко возрастает жесткость покрытия, и пленка становится хрупкой. [13]

Существенное влияние на эрозионную стойкость такого покрытия оказывает также продолжительность термостарения. На рис. 4.6 приведена зависимость эрозионной стойкости эпоксидно-полиамидного покрытия от продолжительности термостарения при 150 и 200 С. Увеличение эрозионной стойкости эпоксидно-полиамидных покрытий в течение первых 200 ч термостарения объясняется завершением образования структуры пленки покрытиям повышением его прочностных характеристик. При дальнейшем термостарении резко возрастает жесткость покрытия, и пленка становится хрупкой. [15]

Статья по теме: Эпоксидно полиамидных

Предметная область: полимеры, синтетические волокна, каучук, резина

С помощью дифференциально-термического, динамического и механического методов установлено, что температура а-пере-хода в эпоксидно-полиамидных клеях составляет — 50 °С. Вероятно, а-переход связан с подвижностью сегментов как эпоксид-[2, С.141]

В ряде случаев для прогнозирования свойств клеев используют результаты ускоренных испытаний стойкости к воздей-•ствиям высокой влажности как при комнатной, так и при повышенной температуре, солевого тумана, а также к циклическому изменению температур и влажности и других факторов. Однако при таких испытаниях соединения находятся в более жестких, чем при эксплуатации, условиях. Поэтому и свойства соединений при ускоренных испытаниях могут изменяться качественно иначе, чем в реальных условиях. Например, прочность при сдвиге соединений на эпоксидно-полиамидных клеях, которые являются в настоящее время наиболее прочными (тсд = 50 МПа), ч процессе ускоренных испытаний после пребывания в воде в течение 30 сут снижается примерно на 60%, а в лабораторных условиях сохраняется на одинаковом уровне хранения в течо-ние 11 лет [36]. Из этого следует, что независимо от результатов ускоренных испытаний (а они весьма ценны для определи ния относительности стойкости соединений), целесообразно ч тех случаях, когда это возможно, проводить длительные ист тания в условиях, имитирующих условия хранения и эксплуат ции соединений.[2, С.150]

Можно заменить диамины другими соединениями с подвижными атомами водорода — полиамидами, фенолоальдегидными полимерами, макромолекулы которых содержат свободные группы ОН, СООН, МНг (получение блок- и привитых сополимеров, эпоксидно-полиамидных клеев), а также инициаторами ионной полимеризации. При необходимости сочетают эпоксидные полимеры с высыхающими маслами, наполнителями и пластификаторами.[3, С.316]

Существенное влияние на внутренние напряжения оказывает степень кристалличности полимера [129], а также влажность окружающей среды [104, 117, 120, 130—132]. Например, в атмосфере 98—100%-ной влажности внутренние напряжения в поливинил-хлориде падают до нуля. Эти изменения в данном случае необратимы, поскольку происходит отслаивание покрытия от подложки. Пластифицирующее действие воды было обнаружено также на покрытиях из поливинилового спирта, алкидных и эпоксидных смол и на эпоксидно-полиамидных покрытиях.[4, С.178]

Терморегулирующие покрытия, к-рые наносят на внутренние поверхности летательных аппаратов, должны защищать кабины экипажа и пассажирский салон от переохлаждения. Коэфф. излучения в этом случае должен быть не более 0,4. Покрытия с такими свойствами получают из эпоксидно-полиамидных композиций, наполненных чешуйчатым алюминием. В результате старения коэфф. излучения покрытий повышается до 0,7.[5, С.458]

Опоксидно-аминные и эпоксидно-полиамидные покрытия отличаются хорошими механич. свойствами и высокой стойкостью в воде, р-рах солей и щелочей. Преимущества эпоксидно-полиамидных композиций перед эпоксидно-аминпыми — отсутствие токсичности,[6, С.495]

Для получения Э. п.п. применяют гл. обр. эмали на основе эпоксидно-полиамидных лаков (см. Эпоксидные лаки и эмали), а также р-ры фторсодкржащих каучу-ков. Эрозионная стойкость жестких эпоксидно-полиамидных покрытий, обусловленная их хорошим со-[6, С.501]

Терморегулирующие покрытия, к-рые наносят на внутренние поверхности летательных аппаратов, должны защищать кабины экипажа и пассажирский салон от переохлаждения. Коэфф. излучения в этом случае должен быть не более 0,4. Покрытия с такими свойствами получают из эпоксидно-полиамидных композиций, наполненных чешуйчатым алюминием. В результате старения коэфф. излучения покрытий повышается до 0,7.[7, С.456]

Эпоксидно-аминные и эпоксидно-полиамидные покрытия отличаются хорошими механич. свойствами и высокой стойкостью в воде, р-рах солей и щелочей. Преимущества эпоксидно-полиамидных композиций перед эпоксидно-аминными — отсутствие токсичности,[8, С.494]

Для получения Э. п.п. применяют гл. обр. эмали на основе эпоксидно-полиамидных лаков (см. Эпоксидные • лаки и эмали), а также р-ры фторсодержащих каучу-ков. Эрозионная стойкость жестких эпоксидно-полиамидных покрытий, обусловленная их хорошим со-[8, С.500]

тролитов. Водопоглощение эпоксидно-полиамидных смол[1, С.216]

Эпоксидно полиамидных покрытие что это

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Разработан лакокрасочный материал, наполненный мелкодисперсными квазикристаллами. В качестве основы для полимерной матрицы выбраны эпоксидные смолы, как наиболее востребованный материал для защитных адгезионно-прочных покрытий. Определена оптимальная степень дисперсности квазикристаллических наполнителей и их содержание в эпоксидно-полиамидной матрице. Показано, что лакокрасочные покрытия, наполненные квазикристаллами, обладают повышенной износостойкостью, а по физико-механическим свойствам не уступают выпускаемым аналогам.

Введение

Развитие авиационной и оборонной техники на современном этапе предъявляет особые требования к качеству и внешнему виду лакокрасочных покрытий, применяемых для защиты и декоративной окраски агрегатов и различных элементов, поскольку от качества защитных лакокрасочных покрытий зависит ресурс работы вышеуказанных изделий [1–3].

Анализ основных тенденций в области современного материаловедения позволяет сделать вывод о практическом достижении предела свойств традиционно применяемых материалов, в том числе полимерных [4, 5]. Дальнейшее развитие новых технологий в приоритетных областях, таких как авиастроение, судостроение, энергетика, электроника и др., возможно только на основе использования принципиально новых классов материалов – в частности, наполнителей. Поэтому создание и практическое применение материалов с неравновесной структурой, в первую очередь – аморфной и нанокристаллической, является приоритетной задачей. К таким материалам относятся квазикристаллы [6, 7].

Использование квазикристаллической фазы в том или ином материале позволяет, в частности, одновременно снизить коэффициент трения и увеличить прочность и износостойкость [8]. Опыт использования квазикристаллов для получения полимерных композиционных материалов с улучшенными свойствами пока, судя по имеющимся данным, ограничен. Однако в некоторых работах для получения полимерных композиционных материалов с повышенной износостойкостью и пониженным коэффициентом трения применяли квазикристаллы системы Al–Cu–Fe для армирования ряда полимеров, включая эпоксидные смолы. Во всех случаях получены существенные положительные результаты: износ сводился к незначительной величине.

Квазикристаллы обладают одновременно целым набором свойств: низкий коэффициент трения, низкая теплопроводность, высокая твердость, низкая электропроводность, пластичность при высоких температурах, благодаря чему они могут быть использованы в различных композиционных материалах для увеличения их стойкости к воздействию различных эксплуатационных факторов [9].

Известно, что свойства полимерных покрытий определяются не только составом и химической природой полимерной матрицы, но также структурой и природой вводимых в полимер наполнителей. Наполненные полимерные композиции представляют собой гетерогенную систему с высокоразвитой поверхностью раздела фаз. Одним из основных процессов, определяющих свойства наполненных систем, является адсорбция полимеров на поверхности высокодисперсного наполнителя [10–12].

Для достижения таких важнейших характеристик покрытий, как износостойкость и твердость, в полимерные композиции вводят различные виды мелкодисперсных наполнителей, таких как порошки алюминия, нитрида бора, карбида кремния, корунда, а также керамические сферы, а в качестве полимерной матрицы может использоваться эпоксидный олигомер [13].

Повышение вышеуказанных характеристик при создании адгезионно-прочных износостойких покрытий может быть достигнуто оптимизацией состава полимерного пленкообразователя, отвечающего заданным требованиям по адгезионным и физико-механическим характеристикам (применение модифицированных эпоксидных и полиуретановых композиций), а также использованием наполнителей с высокой твердостью – в частности, квазикристаллов, для повышения твердости, прочности и износостойкости покрытий [14, 15].

Данная работа посвящена исследованию свойств лакокрасочных покрытий, содержащих квазикристаллический наполнитель системы Al–Cu–Fe.

Работа выполнена в рамках реализации комплексного научного направления 17. «Комплексная антикоррозионная защита, упрочняющие, износостойкие защитные и теплозащитные покрытия», комплексная проблема 17.7. «Лакокрасочные материалы и покрытия на полимерной основе» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [5].

Материалы и методы

Для выяснения возможности создания и применения покрытий, наполненных квазикристаллами, требовалось выбрать полимерную матрицу, установить оптимальное соотношение компонентов в композиции и выяснить влияние наполнителя на свойства покрытий. Для этого провели всесторонние исследования полученного лакокрасочного материала и покрытий на его основе.

В качестве объектов исследования выбраны эпоксидные олигомеры с различной молекулярной массой (от 1600 до 3500 а.е.м.), которые отверждались низкомолекулярным полиамидом марки ПО-200. В качестве наполнителей в олигомерные композиции вводили мелкодисперсный квазикристаллический порошок системы Al–Cu–Fe дисперсностью 40 и 10 мкм в количестве 50 и 100% (по массе).

Исследовано влияние дисперсности и содержания квазикристаллического наполнителя системы Al–Cu–Fe на технологические (вязкость, степень дисперсности) и физико-механические свойства отвержденных покрытий на основе эпоксидно-полиамидных полимерных композиций. Качество покрытий оценивали с помощью стандартных методик: прочность при ударе (ГОСТ 4765–73) на приборе У-1А; прочность пленки покрытия при растяжении (эластичность) на приборе «Пресс Эриксена» (ГОСТ 29309–2007); адгезию покрытий (ГОСТ 15140–78) методом решетчатых надрезов. Определение твердости проводили на маятниковом приборе ТМЛ-2124. Износостойкость определяли в соответствии с ISO 7784-2 на электронном абразиметре Табера после 300 циклов испытаний.

Изменение структуры покрытий после испытаний на износостойкость оценивали по результатам исследования покрытий методами сканирующей электронной микроскопии и атомной силовой микроскопии, которые проводили на сканирующем электронном микроскопе JSM-35CF и атомном силовом микроскопе Nanotop 207. В последнем приборе применялись кремниевые кантилеверы NSG 01 фирмы NT-MDT с резонансной частотой 160 кГц и коэффициентом жесткости 5 Н/м. Разрешение по осям Х и У составляло 15 нм, по оси Z: 0,1 нм. Сканирование проводили в полуконтактной моде.

Результаты

После изготовления эпоксидно-полиамидных композиций для лакокрасочных покрытий с мелкодисперсным квазикристаллическим наполнителем системы Al–Cu–Fe определяли их технологические свойства. В табл. 1 и 2 приведены результаты определения технологических и физико-механических характеристик покрытий, полученных на основе полимерных композиций с различным содержанием квазикристаллического наполнителя. Исследуемые покрытия имели толщину в диапазоне 80–100 мкм.

На технологические и физико-механические характеристики эпоксидно-полиамидных покрытий, содержащих квазикристаллический наполнитель, существенное влияние оказывает как дисперсность квазикристаллического наполнителя, так и молекулярная масса эпоксидного олигомера (табл. 1 и 2). С уменьшением дисперсности наполнителя с

10 мкм уменьшается степень дисперсности композиций (по «Клину») и возрастает их условная вязкость, а также повышаются прочности пленок покрытия при ударе, растяжении и изгибе (эластичность). С увеличением молекулярной массы олигомеров возрастают условная вязкость композиции и эластичность пленки покрытия. Молекулярная масса пленкообразующего, т. е. частота сшивки эпоксидного олигомера, оказывает значительное влияние на адгезию покрытий.

Технологические свойства наполненных эпоксидных композиций

Значения свойств для композиции «эпоксидный олигомер с молекулярной массой, а.е.м.+полиамид ПО-200»

Эпоксидный пол: область применения, плюсы, минусы, особенности заливки

Среди современных напольных покрытий особняком стоят финишные наливные полы. Они бывают цементно-акриловыми, полиуретановыми и из эпоксидной смолы. Последние, благодаря своим эстетичности, износостойкости и безопасности, становятся все более популярными. Давайте посмотрим на них повнимательнее, чем же еще полы из эпоксидки привлекают покупателей.

Область применения эпоксидных полов

Сама по себе, эпоксидная смола используется в ремонтных делах очень давно. Она отлично себя показала в качестве клеевого состава, как изоляционный материал, а также в качестве грунтовки. Для заливки пола применяют компаунд – жидкий полимер, застывающий при смешивании с отвердителем.

В начале разработка покрытия пола из эпоксидных смол была направлена на применение в промышленных цехах и зданиях, поскольку этот материал устойчив к воздействию воды и многих химических соединений. Но потом производители смогли оценить декоративные особенности наливного пола: он имеет гладкую отражающую поверхность, а прозрачность позволяет создать любой дизайн.

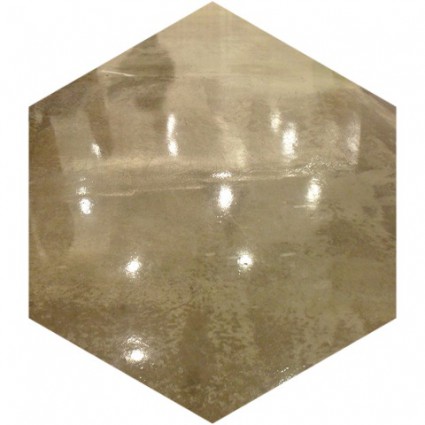

Глянцевое полимерное покрытие за счет отражения света визуально расширяет помещение, а разнообразие цвета и фактур позволяет вписать это напольное покрытие практически в любой интерьер.

Если говорить о бытовом применении покрытия из эпоксидных смол, то им можно залить полы в любой из комнат квартиры или дома: он безопасен даже для спальни, долговечен даже кухне и в санузле. Вы можете использовать этот материал и под открытым небом, например, на открытых детских площадках и для барбекю, и там, где требуется покрытие, выдерживающее больших нагрузок, например, частная парковка на вашем участке.

Плюсы и минусы полов из эпоксидной смолы

Пол из полимеров с отвердителем обладает большим количеством преимуществ, и разительно выделяется среди материалов этой группы: