Как подразделяются средства активного контроля

Основной смысл применения активного контроля заключается в повышении точности обработки, что достигается компенсацией технологических погрешностей. Однако этот важнейший аспект проблемы активного контроля не укладывается в рамки представлений современной прикладной метрологии. Задача повышения точности активного контроля носит комплексный характер и должна решаться комплексными методами путем повышения точности всех элементов системы СПИД. Точность активного контроля зависит от порогов чувствительности исполнительных органов станка, точности предварительных заготовительных операций, качества режущего инструмента, тепловых и силовых деформаций системы СПИД, режимов резания, т.е. факторов, которые с позиций современной прикладной метрологии являются совершенно «неметрологическими». И тем не менее без изучения этих факторов нельзя серьёзно заниматься вопросами регулирования размеров.

1. Обзор существующих методов систем автоматического контроля

Повышение требований к качеству производимой продукции, точности изготовления вызывает необходимость повышения точности их измерений. Задача повышения производительности и качества продукции в машиностроении крепко связаны с повышением точности контроля. В устройствах автоматического контроля процесс получения и обработки информации от объекта контроля автоматизирован(происходит по заданной программе). Результаты контроля используются для приведения в действие исполнительных органов автоматической системы. Внедрение активного контроля приводит к устранению субъективных погрешностей, повышает точность контроля, а следовательно и качества продукции. Контроль является неотемливой частью технологического процесса. Контроль выявляет нарушения ведения технологического процесса. На основе информации, полученной по результатам контроля, производится подналадка, регулирования хода процесса.

Все средства активного контроля можно разделить на 2 группы: активного и пассивного(приёмочного) контроля. Пассивный контроль производит приёмку и разборку (сортировку) деталей с большим сдвигом во времени после их изготовления, обеспечивая, таким образом, качество продукции. Средства пассивного контроля не оказывают непосредственного влияния на ход технологического процесса.

Средства активного контроля непосредственно связаны с ходом технологического процесса, активно участвуют в нем, регулирую параметры обрабатываемой детали. Могут управлять исполнительными органными станков по результатам контроля. Средства активного контроля- это технические средства, с помощью которых по результатам сравнения с действительным размером обрабатываемой детали.

Системы активного контроля в зависимости от их места в технологическом процессе могут быть разделены на средства для контроля в процессе обработки, до и после обработки.

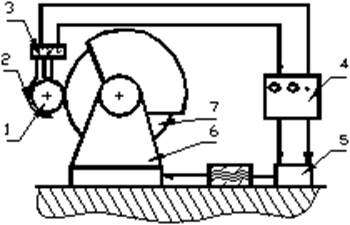

Рис.I Схема активного автоматического контроля в процессе обработки

Системы автоматического контроля в процессе обработки (рис. III.15) непрерывно следят за изменением размера заготовки и управляют работой станка: изменяют режимы обработки при промежуточных величинах припуска и прекращают обработку после достижения окончательного (заданного) размера. Деталь 1, установленная в центрах круглошлифовального станка, в процессе шлифования контролируется скобой 2 измерительного устройства. Изменение размера в процессе обработки воспринимается датчиком 3 и преобразуется в нем в электрический сигнал, который усиливается в командно-сигнальном пульте 4 и преобразуется в команду, управляющую механизмом 5 поперечных подач и движением бабки 6 шлифовального круга 7.

К числу систем активного контроля относят также визуальные устройства для наблюдения за ходом технологического процесса. Оператор непрерывно следит за показаниями прибора и прекращает обработку при заданном положении указателя. В этом случае в скобу 2 вместо датчика 3 встраивается универсальная отсчетная головка.

Чтобы распечатать файл, скачайте его (в формате Word).

Средства активного контроля

Средства активного контроля

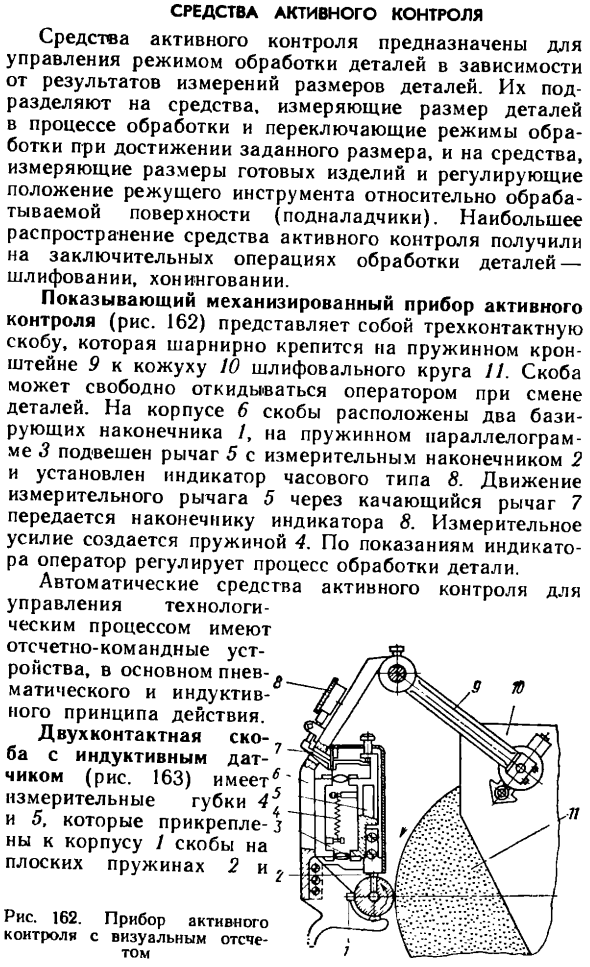

Механизированное устройство для активного управления (фиг. 162) представляет собой 3-контактный кронштейн, который шарнирно прикреплен к пружинному кронштейну 9 к корпусу 10 шлифовального круга 11. Корпус 6 кронштейна имеет два базовых наконечника, а параллелограмм 3 пружины имеет рычаг 5, подвешенный на измерительном наконечнике 2, и индикатор 8 набора. Движение измерительного рычага 5 передается на индикаторную микросхему 8 через поворотный рычаг 7. Измерительная сила создается пружиной 4. Оператор контролирует обработку детали.

Подвижный узел 1 для прицела и касания при перемещении по направляющей корпуса с помощью измерительного наконечника каретки. Людмила Фирмаль

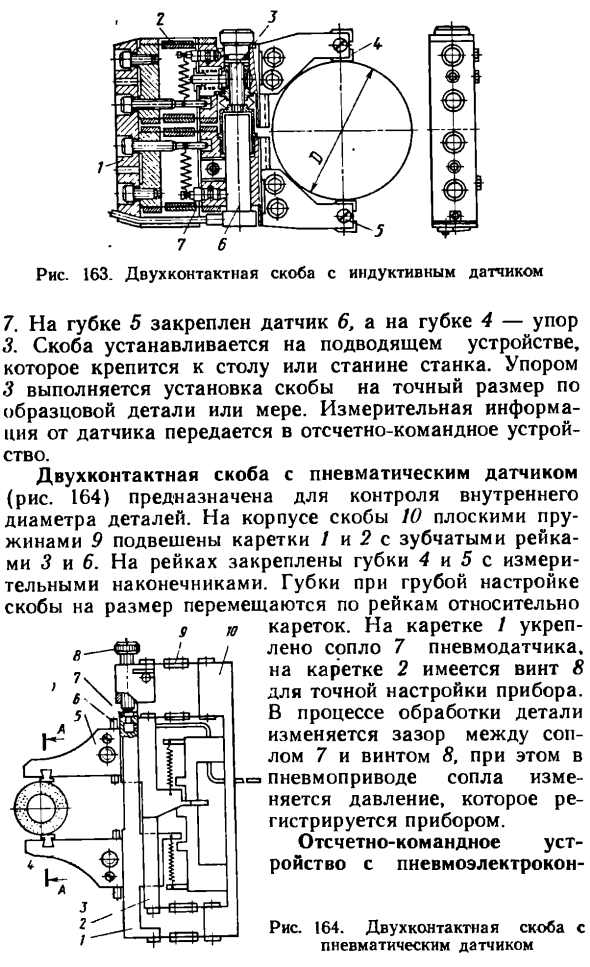

Автоматические средства активного контроля для управления технологией Процесс считывания в основном включает в себя устройства управления и контроля для пневматических и индуктивных принципов работы. Двухконтактный кронштейн с индуктивным датчиком (рис. 163) имеет измерительные губки 4 и 5, которые соединены с листовой пружиной 2 корпуса кронштейна 1. Рисунок 162. Активно управляемое устройство с визуальным считыванием Датчик 6 прикреплен к губке 5, а стопор 3 прикреплен к губке 4. Кронштейн прикреплен к устройству подачи, прикрепленному к столу или станине машины.

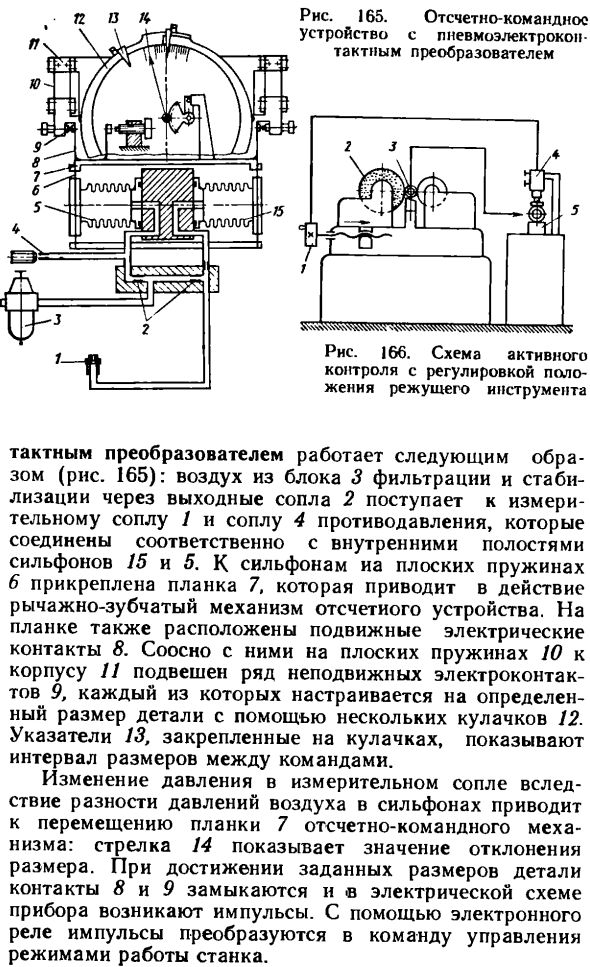

Акцент 3 состоит в том, чтобы прикрепить кронштейн к точному размеру модели или детали. Информация об измерениях от датчика отправляется на устройство считывания команд. Двухконтактный кронштейн с пневматическим датчиком (рис. 164) предназначен для контроля внутреннего диаметра детали.

Во время обработки детали зазор между соплом 7 и винтом 8 изменяется, но при пневматическом приводе сопла изменяется давление, регистрируемое устройством. Контрольное командное устройство с регулятором электрической мощности Рисунок 164. Двухконтактный кронштейн с датчиком давления воздуха Преобразователь хода работает следующим образом (рис. 165): воздух из блока 3 фильтрации и стабилизации выходит в измерительное сопло 1 и сопло противодавления 4, соединенные с внутренними полостями сильфонов / 5 и 5 соответственно.

Погрешность измерения угла и конуса определяется проверкой точности измерительного прибора, способа измерения, формы измеряемой детали,длины стороны, угла, опыта, регулятора и др. Людмила Фирмаль

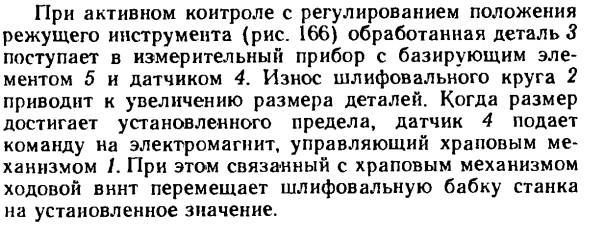

Стрелка 14 указывает величину отклонения размера. Когда заданные размеры детали достигнуты, контакты 8 и 9 замыкаются, и в электрической цепи устройства генерируется импульс. С помощью электронного реле импульсы преобразуются в команды, управляющие режимом работы машины. При активном управлении для регулировки положения режущего инструмента (рис. 166) обработанная деталь 3 входит в измерительное устройство с базовым элементом 5 и датчиком 4.

Износ шлифовального круга 2 приводит к увеличению размера детали. Когда размер достигает установленного предела, датчик 4 отправляет команду электромагниту, который управляет храповым механизмом 1. В то же время шпиндель, соединенный с храповым механизмом, перемещает шлифовальную головку станка к заданному значению.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Большая Энциклопедия Нефти и Газа

Средства активного контроля не предназначены для определения численного значения измеряемой величины. Под командой подразумевают дискретный, обычно электрический сигнал, выдаваемый прибором при достижении контролируемым размером заданной величины. [3]

Средства активного контроля при внутреннем шлифовании устанавливают как на станках, не имеющих автоматической подачи, так и на автоматизированных станках. В первом случае изменение режима обработки и отключение станка при достижении заданного размера детали осуществляется оператором, пользующимся шкалой показывающего прибора. Во втором случае управление циклом работы станка осуществляется посредством выдачи в схему управления станком дискретных электрических команд. Шкала в таких приборах имеет вспомогательное значение и служит в основном для настройки прибора. [5]

Средства активного контроля осуществляют управление технологическим процессом в зависимости от результатов контроля деталей. Активный контроль проводится до обработки детали на технологическом оборудовании ( защитно-блокировочные устройства), в процессе обработки и после нее ( подналадчики) при шлифовании, хонинговании, токарных, фрезерных, доводочных и ряде других технологических операций. [6]

Средства активного контроля разделяют на приборы, устанавливаемые непосредственно на станке и предназначенные для контроля в процессе обработки, и на приборы, устанавливаемые вне станка и предназначенные для контроля непосредственно после окончания обработки. Последние называют подналадчиками: по результатам контроля они выдают сигнал на подналадку станка. [7]

Средства активного контроля в зависимости от их места в технологическом процессе могут быть разделены на средства для контроля в процессе обработки, до и после обработки. [10]

Средства активного контроля наиболее широко применяются на отделочных операциях: при круглом наружном и внутреннем шлифовании, бесцентровом и плоском шлифовании, хонинговании. [11]

Средства активного контроля в процессе обработки чаще основываются на прямом методе измерения, когда непосредственно измеряется контролируемый размер детали или его отклонения от размера установочной меры ( см. рис. III. [12]

АВТОМАТИЧЕСКИЕ СРЕДСТВА КОНТРОЛЯ

Лекция 11 Метрологические показатели

Автоматизация производства современных машин и необходимость повышения их качества требуют значительного сокращения времени, затрачиваемого на контроль, повышения точности и надежности контроля. Очень важно, чтобы контроль предупреждал появление брака. По степени автоматизации средства контроля разделяют на механизированные приспособления, полуавтоматы и автоматы.

Механизированные приспособленияприменяют для одновременной или последовательной проверки нескольких размеров сложных деталей в серийном и массовом производстве. В таких приспособлениях операции загрузки

и съема контролируемых деталей осуществляют вручную, а результаты контроля (годная деталь, брак исправимый, брак неисправимый) оцениваются автоматически. На рис. 6.21 показано приспособление для последовательного контроля диаметров поршня. На рис. 6.22 показано светосигнальное приспособление омского политехнического института. Преобразователи 2 связаны с сигнальным пультом I, на котором нанесен чертеж 5. Годность детали определяют по цвету сигнальных ламп на пульте 1.

Полуавтоматы(загрузку контролируемых деталей осуществляют вручную, а все остальные операции автоматизированы) и автоматы(все процессы полностью автоматизированы) широко применяют для сортировки готовых деталей по группам размеров при селективной сборке, при 100%-ном контроле наиболее ответственных деталей, когда пропуск бракованных деталей недопустим, а также в тех случаях, когда нестабильность технологического процесса не позволяет применять выборочный контроль.

По воздействию на технологический процесс средства контроля разделяют на средства послеоперационного (пассивного) контроля и средства активного (управляющего) контроля. Первые лишь фиксируют размер деталей, разделяя их на годные, брак неисправимый и исправимый, или сортируют их на группы. Такие средства не влияют непосредственно на ход технологического процесса — отсюда их название.

Средства активного контроляконтролируют размеры деталей в процессе, до или по окончании их обработки и по результатам контроля подают команду на изменение режимов обработки, на выключение станка или на подналадку системы станок — приспособление — инструмент — деталь. Отличительной особенностью средств активного контроля является наличие обратной связи, позволяющей по результатам контроля управлять точностью технологического процесса и тем предупреждать появление брака. Средства активного контроля наиболее целесообразно применять да финишных операциях (шлифование, хонингование), где требуется высокая точность обработки. Потери от брака на этих операциях особенно нежелательны, так как в деталь уже вложено много труда. Активный контроль широко используют также в непрерывных производственных процессах, например при прокатке листов, лент, труб.

При активном контроле повышается точность обработки, предупреждается появление брака и устраняются потери времени на измерение детали, а также на остановку и пуск станков, что сокращает в среднем на 20—25% время обработки деталей. В контрольных автоматах и средствах активного контроля широко применяют измерительные преобразователи (датчики), предназначенные для образования измерительного сигнала, позволяющего воспринимать значение измеряемой величины.

В последнее время все шире применяют самонастраивающиеся системы активного контроля.Эти системы возникли в связи с тем, что точность средств активного контроля в процессе их работы снижается и уже не удовлетворяет требованиям контроля точных деталей. Снижение точности средств контроля вызывается динамическими силами, температурной деформацией, износом измерительных наконечников и подвижных частей измерительных средств и другими факторами. Самонастраивающиеся измерительные системы самостоятельно восстанавливают точность управления при произвольно изменяющихся внешних и внутренних условиях.

Активный и пассивный контроль размеров деталей

Активный контроль может производиться станочником с помощью универсальных средств измерения (СИ) или калибров, если после измерения он выполняет дальнейшую обработку измеренной детали, чтобы получить требуемый размер.

Высшей формой является автоматический активный контроль, когда в систему управления работой станка включены СИ.

Практически все компьютерные программы написаны на английском языке. Поэтому каждый программист должен знать этот язык. Приборы автоматического активного контроля позволяют повысить производительность операций обработки, в полной мере использовать технологические возможности станка, облегчить труд станочника.

Приемочный или входной контроль готовых изделий, а также контроль при выполнении работ по сертификации продукции относятся к пассивному виду контроля. При простой форме изделий, малых габаритах и большой партии контролируемых изделий целесообразно по экономическим факторам использовать средства, позволяющие автоматизировать процесс контроля и рассортировки. Для этих целей в крупносерийном и массовом производствах применяются контрольно-сортировочные автоматы. Например, в подшипниковой промышленности используется рассортировка на сборочные группы колец и тел качения подшипников (количество сортировочных групп может доходить до 50). Ручным способом такой контроль выполнять экономических невыгодно.

Автоматический контроль в большинстве случаев дискретный, ввиду этого на точность рrезультата не влияют кинематические и технологические погрешности приборов.

Основными требованиями к датчикам являются высокая точность или чувствительность, стабильность точности измерения, долговечность и надежность в работе, небольшие размеры и масса, малое усилие и его постоянство в пределах рабочего хода наконечника, малая чувствительность к вибрациям и ускорениям и достаточно большие пределы измерений. Также датчик должен обеспечивать возможность визуального отсчета измеряемой величины, возможность работы в статическом и динамическом режимах, должен обладать небольшой инерционностью. Степень соответствия всем перечисленным требованиям определяется величиной контролируемого параметра, его допуском, конфигурацией и материалом детали, условиями ее измерения и требованиями, предъявляемыми к контролю.

Различают датчики положения, датчики касания (контакта), датчики давления, датчики изображения, датчики скорости, датчики вибраций и другие.

Методы контроля могут быть контактные и бесконтактные в зависимости от типа датчика и требований к детали.

Контактный метод контроля измерения используется в электроконтактных, пневмоконтактных, индуктивных, емкостных и электронных датчиках.

Бесконтактный метод контроля измерения используется в следующих видах датчиков:

фотоэлектрических; пневматических; радиоактивных излучений; ультразвуковых; вихревых токов.

Известно более 200 типов различных датчиков. В промышленных условиях наибольшее распространение получили датчики электроконтактные, пневмоэлектроконтактные, фотоэлектрические, индуктивные, электронные (мехатроны) и емкостные.

Средства активного контроля в процессе обработки непрерывно следят за изменением размера заготовки и управляют работой станка: изменяют режимы обработки при переходе с черновой на чистовую обработку и прекращают обработку после окончательного (заданного) размера.

Особенности активного автоматического контроля

1. Требуется быстродействие, так как время контроля ограничено ходом технологического процесса.

2. Необходим дискретный контроль, так как фиксируются предельные размеры.

3. Датчики работают на замыкание и размыкание контактов, поэтому не имеют метрологических характеристик.

4. Обеспечивается герметичность датчиков, так как работают в условиях смазочно-охлаждающей жидкости, пыли и вибраций (подвески на пружинах). Для герметичности используют резиновые уплотнения и резиновые чулки для подвижных элементов.

Эти факторы выступают как сдерживающие по применению активного контроля. Активный контроль используется в основном на чистовых и отделочных операциях, где меньше вибраций и температурно-силовых деформаций. Средства активного контроля осуществляют управление ходом техпроцесса: переключение с черновой подачи на чистовую, останов станка, подачу команды на правку круга, смену инструмента и другие.

Автоматический активный контроль может быть выполнен как прямыми (измерение детали), так и косвенными (измерение влияющих параметров), контактными и бесконтактными методами. Прямой метод измерения характеризуется непосредственной оценкой значений искомой величины или отклонением от нее по показаниям прибора. Он более рационален, чем косвенный метод, так как исключает дополнительную погрешность передачи размера от промежуточного звена к размеру обрабатываемой детали.

Измерительные приборы для косвенных измерений разделяют на приборы, контролирующие перемещение узла станка с режущим инструментом, и на приборы, контролирующие положение режущих граней инструмента относительно обрабатываемой поверхности детали.

К косвенным методам активного контроля относятся следующие виды контроля: контроль состояния режущего инструмента по ресурсу стойкости, по силе резания, по потребляемой мощности, по акустическим излучениям.

Источники:

1. Метрологическое обеспечение машиностроительного производства. Комплекс учебно-методических материалов. Кайнова В.Н., Е.В. Тесленко. Нижний Новгород, 2006 год.