Как повысить прочность серого чугуна

Термическая обработка серых чугунов

Обыкновенный чугун — наиболее дешевый металл. Вполне понятно поэтому стремление современной техники повысить свойства этого материала до значения, которое позволило бы сделать его пригодным для производства более ответственных изделий.

До самого последнего времени и в Западной Европе и в Америке изучение чугунов вообще и серых чугунов в частности велось очень слабо сравнительно со сталью. Более или менее ценные работы в этой области появляются лишь в XX веке. Вопрос о термической обработке серого чугуна впервые возникает в России в 1917 году.

Некоторые указания о производстве перлитного чугуна можно отметить впервые в 1917 году там же. За границей вопрос о производстве перлитного чугуна путем особых условий отливки возникает в 1920 году.

Основные углеродистые составляющие чугуна это: графит (Г), феррит (Ф), цементит (Ц) и перлит (П). Серый чугун содержит значительные количества графита, феррита и незначительное перлита. Белый чугун содержит значительные количества цементита и незначительные перлита.

Чем крупнее графит — тем менее прочен чугун. Наиболее прочный чугун получаемся при возможно большем раздроблении графита и при значительном увеличении перлита.

Перлитный чугун обладает особой однородностью, малой стираемостью, умеренной твердостью, сравнительной легкостью обработки, тонкой и плотной структурой, которая противостоит температурным влияниям. Перлитный чугун вообще причисляется к высокосортным. В этой области уже имеется литература.

Изменение и улучшение свойств серого чугуна, как литейного материала, его облагораживание достигается разными путями: вводом тех или других добавок при производстве, выбором надлежащего материала для форм и родов их подготовки, способом отливки и условиями охлаждения литья. Все эти факторы играют решающую роль на образовании той или другой структуры готового чугунного литья, а следовательно и на все его свойства.

Регулировка процесса отливки и установка надлежащих скоростей охлаждения, литья вообще представляют трудности. Кроме того, исправление неудачной отливки при пользовании способами облагораживания чугуна не всегда возможно.

Серый чугун

Серый чугун вообще можно рассматривать как сталь, в которой, кроме ее обычных структурных элементов: феррита, перлита и цементита, находится и графит в виде различных размеров и формы волокон и листочков.

Графит, конечно, сильно влияет соответствующим образом на свойства серого чугуна, и, при термической обработке последнего, это влияние графита несомненно, как и изменение структуры основной массы, отразится на свойствах чугуна.

При нагревании чугуна выше критической точки можно ожидать перехода в раствор не только связанного углерода, но и графита, при чем последний процесс будет тем сильнее, чем выше температура и время нагрева. Управляя этими последними факторами, теоретически можно регулировать в чугуне количество связанного углерода, останавливая процесс на нужном проценте связанного углерода в чугуне соответственной скорости охлаждения, и сообщая чугуну в результате различные структуры, а следовательно и свойства.

Для одного исследования были взяты серые чугуны, содержащие 1, 2 — 3, 8% Si, т. е. с весьма различным процентом последнего, чтобы попутно отметить и его влияние на ход термической обработки серых чугунов.

Был произведен ряд термических обработок, причем общие выводы можно формулировать следующим образом:

1) Нагрев чугунов всех указанных структур и в том числе и ферритографитовых, соответственное время при температуре около 800° — 900° С с последующим быстрым охлаждением в воде вызывает мартенсито-графитовое строение.

2) Нагрев рассматриваемых чугунов перлито-графитовой и перлито-феррито-графитовой структур определенное время при температуре 700 — 760° с последующим (определенной скорости) медленным охлаждением вызывает переход (по всему сечению образца) пластинчатого перлита в точечный, а затем распад последнего на феррит и углерод отжига.

Таким, образом, нагревом соответственное время при 70Q — 750° возможно значительно изменять свойства этих чугунов.

3) Нагрев перлито-графитовых и перлито-феррито-графитовых чугунов соответственное время при температуре около 900° с последующим медленным (определенной скорости) охлаждением вызывает образование известного количества (несомненно при переходе через область температур 700 — 750°) феррита, резко очерченного в своих границах и расположенного главным образом лишь около графитовых волокон; при этом в перлито-феррито-графитовых чугунах количество его увеличивается.

4) Нагрев перлито-графитовых и перлито-феррито-графитовых чугунов соответственное время при температуре около 900°, охлаждение их с определенной скоростью до 700 — 760°, надлежащая выдержка при этой температуре и последующее медленное охлаждение (с печью) обусловливает или почти полное, или полное превращение перлита в феррит и углерод отжига, причем последний процесс происходит совершеннее, чем при непосредственном нагреве чугунов названных структур до 700 — 750°.

Таким образом предварительный нагрев при 900° с целью перевода перлита или перлита и феррита в твердый раствор благоприятствует получению феррито-графитовой структуры, т. е. чугунов наиболее мягких.

5) Нагрев перлито-феррито-графитовых и феррито-графитовых чугунов соответственное время при температуре около 900° и последующее быстрое охлаждение па воздухе обусловливает образование пер- лито-графитовой или сорбито-графитовой структуры.

В термически обработанных чугунах вообще не наблюдается обычно резкого пластинчатого перлита, имеющего место в термически необработанных чугунах.

6) Таким образом путем соответствующей термической обработки любой серый чугун, хотя бы и чисто феррито-графптовый, может быть превращен в перлито-графитовый. Нет необходимости поэтому подгонять условия охлаждения литья для прямого получения перлитного чугуна. Условия охлаждения и температуру литья следует выбирать так, чтобы получить наиболее полное измельчение графита (желательно графитовую эвтектику), а желаемую структуру металлической части чугуна следует придавать путем термической обработки.

Не слишком высокая температура нагрева, незначительная выдержка при этой температуре и умеренная скорость охлаждения (на воздухе) — вполне приемлемые условия для получения перлитного чугуна на практике путем термической обработки.

7) Термическая обработка чугунов сможет иметь столь же широкое применение, как и стали.

Автору приходилось заниматься термической обработкой чугуна от отжига до односторонней закалки водой и до двойной обработки через масло. Наилучшие результаты при односторонней закалке как в смысле твердости, так и стойкости в отношении трещин, давал чугун типа полубелых: Si менее 1%; Мп менее 1%; Р — около 0, 5 — 0, 7%. Как средство против трещин можно указать предварительный нагрев до 1025° — 1075° с охлаждением на воздухе. Нагрев для закалки — такой же. Иногда изделия, раз прошедшие одностороннюю закалку, отжигались при температуре 800— 850° и затем вновь подвергались односторонней закалке. Не было ни одного случая, чтобы изделие при этом лопнуло.

За последнее десятилетие на мировой рынке появились никелевые и хромовые чугуны с содержанием № до 3% и Сг до1, 2%. Прочность их значительно выше обыкновенных чугунов.

По материалам книги: «Металлургия чугуна, железа и стали в общедоступном изложении» Автор: Д.М. Татарченко

Большая Энциклопедия Нефти и Газа

Серый чугун обычно стремятся получать с перлитовой металлической основой, так как перлит является более прочной структурной составляющей. Наличие феррита снижает прочность серого чугуна без увеличения его пластичности. В обычных производственных условиях из-за различных скоростей охлаждения очень трудно получать однородную перлитную структуру при различных толщинах отливок. Если массивная часть имеет перлитную структуру, то в тонкой части часто появляется отбел и, наоборот, если в тонкой части структура перлитная, то в массивной части из-за более высокой степени графитизации наблюдается перлито-ферритовая структура. Получение серого чугуна с малым содержанием углерода и перлитовой металлической основой является одной из главнейших задач-производства высококачественного серого чугуна. [31]

Прочностные свойства чугуна при повышенных температурах сравнительно мало из чены. Согласно f43J, прочность серого чугуна повышается при температурах до 350 С ( фиг. При высоких температурах прочность серого чугуна резко снижается [42], в особенности при повышенном содержании кремния ( фиг. [32]

Прочностные свойства чугуна при повышенных температурах сравнительно мало из чены. Согласно f43J, прочность серого чугуна повышается при температурах до 350 С ( фиг. При высоких температурах прочность серого чугуна резко снижается [42], в особенности при повышенном содержании кремния ( фиг. [39]

Серые чугуны имеют относительно невысокую прочность на растяжение, их пластичность очень мала. Это объясняется тем, что в серых чугунах графит имеет форму пластинок, существенно снижающих прочность и пластичность металлической основы при наличии растягивающих напряжений. При наличии напряжений сжатия влияние пластинчатого графита уменьшается. Прочность серых чугунов на изгиб примерно в полтора раза выше, а прочность на сжатие примерно в три-четыре раза выше, чем прочность на растяжение. [44]

Влияние химического состава на механические свойства чугуна

Составу чугуна принадлежит, пожалуй, важнейшая роль в определении его механических свойств. Влияние состава, как и других факторов, проявляется главным образом в изменении структуры чугуна, однако известное значение имеет также состав фаз, особенно твердых растворов.

Важнейшими элементами, влияющими на механические свойства и на структуру чугуна, являются углерод и кремний, причем во всех случаях, за исключением только высокопрочного чугуна, главное и наиболее интенсивное воздействие оказывает углерод (рис. 199). В белом чугуне это влияние обусловливается главным образом изменением количества, а в некоторой мере и формы выделений цементита. В связи с этим с увеличением углерода в белом чугуне наблюдается понижение прочности и пластичности (а также вязкости) при одновременном повышении твердости; упругие же и квазиупругие свойства при этом не изменяются.

Значительно сложнее влияние углерода в графитизированных чугунах, так как в этом случае оно определяется изменением не только графита, но и структуры матрицы. Поэтому, как видно из рис. 199, повышение содержания углерода в сером чугуне приводит в общем к уменьшению прочности, модуля упругости и твердости и к увеличению пластичности f и циклической вязкости ф. Однако следует отметить, что при низком содержании углерода в сером чугуне наблюдается сначала некоторая анормальность (повышение прочности и твердости) с увеличением содержания углерода, что является следствием устранения междендритного графита и сопровождающего его феррита.

Указанная выше общая закономерность справедлива и для высокопрочного чугуна в сыром состоянии, так как углерод и здесь способствует графитизации и ферритизации матрицы. После ферритизирующего же отжига и, следовательно, при неизменной ферритной структуре углерод понижает все механические свойства как высокопрочного, так и ковкого и серого чугунов, но интенсивность его влияния при этом различна (рис. 199): шаровидный графит в этом отношении действует слабее, чем хлопьевидный и пластинчатый. Однако, несмотря на имеющиеся в литературе противоречивые мнения, можно утверждать, что повышение содержания углерода в высокопрочном чугуне характеризуется все-таки некоторым, хотя и небольшим, понижением прочностных, пластинчатых, упругих и вязких свойств металла, и только порог хрупкости имеет тенденцию к понижению, что подтверждается данными Г. Гильберта:

То же, но только в более сильной степени наблюдается, как видно из рис. 199, у ковкого чугуна. Углерод в этом случае является главным элементом, изменение содержания которого практически определяет механические свойства отливок.

Влияние кремния на механические свойства чугуна (рис. 199) принципиально отлично от влияния углерода, хотя оба элемента, по крайней мере качественно, действуют на графитизацию примерно одинаково. Это различие заключается в том, что кремний образует твердый раствор с ферритом, тем самым повышая его прочность и твердость и понижая его плотность и вязкость. Однако в белом чугуне при отсутствии графитизации и сравнительно небольшой доле феррита в структуре влияние это относительно невелико, хотя и определенно выражено. В графитизированных же чугунах к легирующему влиянию кремния добавляется еще графитизирующее, что может резко изменить те или иные механические свойства. Например, как видно из рис. 199, прочность серого чугуна в общем не увеличивается, а уменьшается с повышением содержания кремния, что является следствием укрупнения графита и ферритизацин матрицы. Только в малоуглеродистом и малокремнистом чугуне наблюдается сначала некоторое увеличение прочности вследствие устранения междендритного графита; в этом отношении кремний, следовательно, действует подобно углероду, но в более слабой степени. Однако при содержании сверх определенного количества кремний уменьшает пластичность серого чугуна, что является следствием преобладающего влияния силикоферрита, которое проявляется несмотря на ферризацию структуры. Твердость серого чугуна кремний изменяет в противоположном направлении, понижая ее сначала в результате графитизации и увеличивая ее затем вследствие образования силикоферрита.

В ферритных чугунах (ковком и высокопрочном) влияние кремния проявляется главным образом путем легирования, так как графитизация обеспечивается термической обработкой, а форма графита при этом изменяется мало. Поэтому, в противоположность серому чугуну, здесь наблюдается более или менее монотонное увеличение прочности и твердости с повышением содержания кремния, пластичность же и вязкость этих чугунов сначала мало изменяются, что является следствием более полного завершения процесса графитизации, а потом падают вследствие легирования феррита. В зависимости от содержания других элементов и условии производства чугуна таким предельным содержанием кремния в высокопрочном чугуне является 2,5—3,5%. В сыром же состоянии пластичность вследствие ферритизации структуры может возрастать до еще больших значений. С увеличением содержания кремния обычно фиксируются два максимума прочности: при чисто перлитной структуре вследствие устранения свободных карбидов и при феррито-перлитной структуре, когда прочность начинает падать вследствие образования хрупкости. Положение этих максимумов, особенно первого, зависит от содержания других элементов; в частности, чем больше содержание углерода, тем меньше концентрация кремния, соответствующая первому максимуму. На ударную вязкость ферритных чугунов кремний действует отрицательно (рис. 199), но еще более резко отрицательно он влияет на положение температурного порога хрупкости, о чем свидетельствуют данные табл. 16.

где ов30 и HB30 — предел прочности и твердость по Бринелю стандартного 30-миллиметрового образца;

Sэ = С/4,3-0,3(Si+P) — эвтектичность.

Приведенные формулы устанавливают не только определенную, но и простую прямолинейную зависимость между эвтектичностью серого чугуна и его основными механическими свойствами, хотя в действительности зависимость эта значительно сложнее, не говоря уже о том, что она является функцией способа выражения эвтектичности, как это видно из разных данных, представленных на рис. 200.

По той же причине, как показывает опыт завода Ростсельмаш, можно получать высокие свойства и в ферритном ковком чугуне при содержании серы до 0,22% и марганца 0,35—0,55% и при условии модифицирования его алюминием.

В высокопрочном же чугуне сера удаляется благодаря присадке глобулизирующих элементов, но несмотря на это, исходное содержание серы в чугуне оказывает заметное влияние на его механические свойства, в частности, вследствие увеличения количества так называемых черных пятен, состоящих в основном из окислов и сульфидов магния. Поэтому в ряде ответственных случаев, например при отливке коленчатых валов для автомобилей «Волга» на Горьковском автомобильном заводе, исходное содержание серы стремятся держать в очень низких пределах (около 0,003%) и получают при этом после соответствующей термообработки (нормализация с высоким отпуском) следующие механические свойства: при С = 3,2/3,4%; Si = 2,4/2,25%; Mn = 1,15/1,3%; Р

Серый чугун — свойства, применение, виды, обработка

Чугун — это основной металл черной металлургии. Он представляет собой сплав железа и углерода. В чугун могут входить специальные добавки, которые делают его свойства особенными. Такой чугун обладает характеристиками износостойкости, коррозионностойкости, жаропрочности, немагнитности и другими. Про свойства, состав и области применения серого, белого, ковкого чугуна, а также высокопрочного и гранулированного расскажем ниже.

Свойства серого чугуна

Серый чугун обладает хорошими литейными свойствами (жидкотекучесть, малая объёмная усадка и т.п.) и применяется для изготовления отливок.

Для деталей из серого чугуна характерна малая чувствительность к влиянию внешних концентраторов напряжения при циклических нагрузках, высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали), высокие антифрикционные свойства (наличие графита улучшает условия смазывания при трении). Перлитный серый чугун обладает также достаточно высокими прочностными свойствами.

Временное сопротивление (или предел прочности) серого чугуна σв зависит от толщины стенок отливки (рисунок С-2).

Серый чугун очень хрупок из-за пластинчатой формы графитных включений, которые действуют, как многочисленные надрезы в чугуне. Значения предела прочности серого чугуна: 100 МПа для СЧ 10; 350 МПа для СЧ 35.

Улучшить свойства серого чугуна можно при помощи специальных модификаторов.

Структура серого чугуна

При оценке структуры серого чугуна определяют размеры (в мкм) включений графита, их распределение и количество (в процентах), а также вид структуры металлической основы и дисперсность перлита (при его наличии).

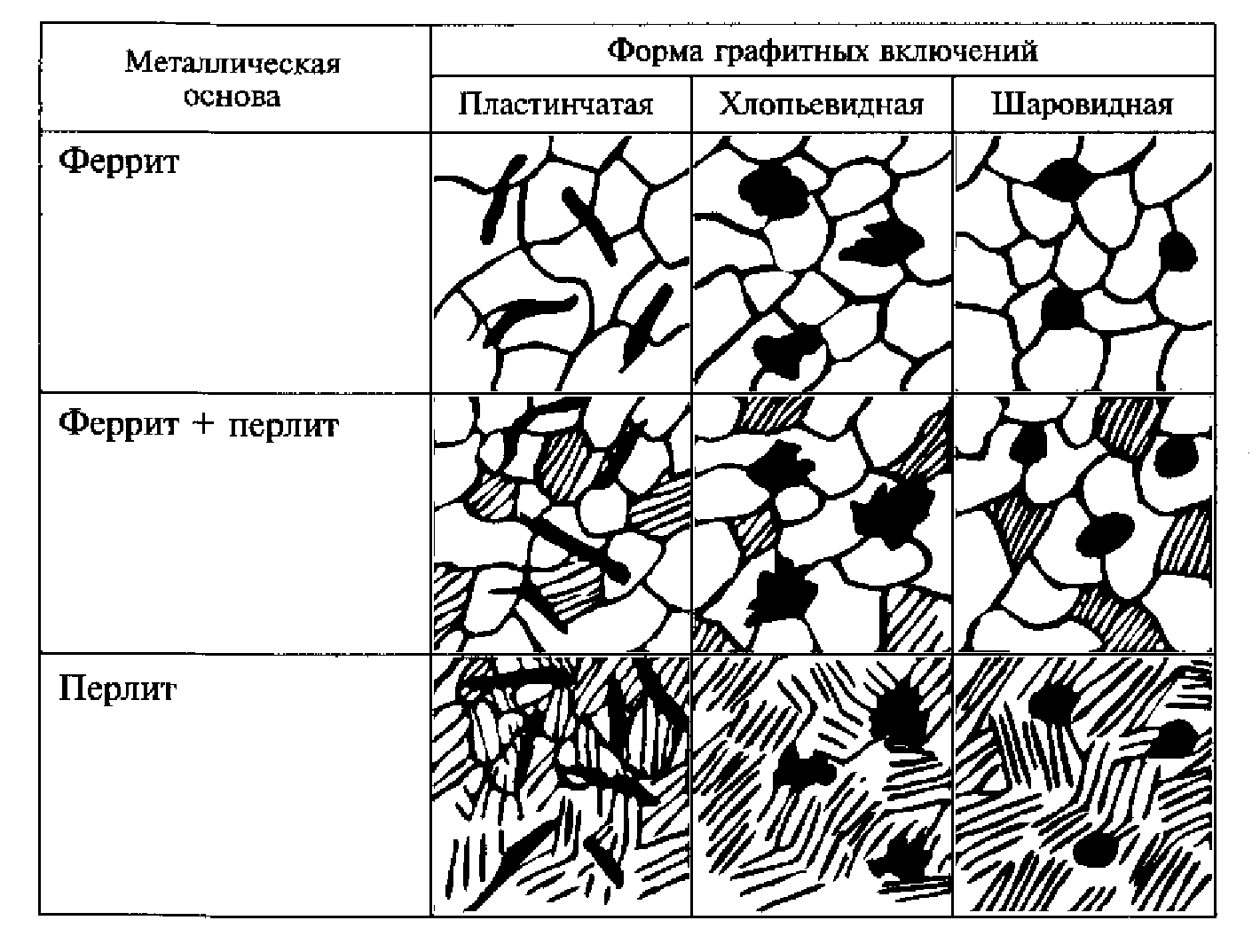

По строению металлической основы серые чугуны разделяют на перлитные, феррито-перлитные, ферритные (рисунок С-1).

Для обозначения компонентов структуры серого чугуна применяют условные обозначения по ГОСТ 3443-87. Так, пластинчатый графит в сером чугуне обозначается буквами ПГ. Формы включений графита в структуре серого чугуна могут быть:

Структура чугуна имеет первостепенное значение для получения заданных свойств отливки, поэтому требуется соблюдение технологических режимов плавки и заливки. Получить заданную структуру серого чугуна, избавиться от дефектов помогает операция модифицирования.

Сферы применения чугуна

Благодаря ценным свойствам, дешевизне и хорошим литейным характеристикам чугун применяют для изготовления различных деталей и предметов. Из чугуна можно получить изделия интересной и особенной формы, так как этот материал обладает отличной твердостью и прочностью. Сделанные чугунные предметы смогут выдержать достаточно серьезные нагрузки. Именно по этой причине из чугуна делают корпуса машин и основания станков.

Особенно радует то, что чугун хорошо ценится как второсортный материал. То есть, если вдруг чугунная вещь стала ненужной ее можно сдать на переплавку и получить за это неплохие деньги.

Про характеристики и области применения сталей и чугунов (легированных, антифрикционных, литейных и др.) расскажем ниже.

Данное видео расскажет о сферах применения чугуна:

Серый чугун

Самостоятельным видом этого материала является чугун серый, представляющий собой сплав железа с углеродом, в котором невооруженным глазом видны включения пластинчатого, волокнистого и крабовидного характера. Серый чугун представлен целой группой марок, среди которых можно выделить высокопрочный чугун, в состав которого входит графит глобулярной формы. Данная разновидность серого чугуна создается с помощью модификации его магнием, церием и рядом других элементов.

Основа чугуна зависит от нескольких факторов и, в частности, от скорости охлаждения после окончания отвердевания, размера детали и пр. В зависимости от этого чугун принимает перлитную металлическую, ферритно-перлитную или чисто ферритную основу. Чем выше скорость охлаждения, тем большей оказывается процентное содержание перлита и тем выше прочность чугуна. Однако прочность в этом случае обратно пропорциональна пластичности. Серый чугун имеет широкую область применения, и в каждом конкретном случае выбирается именно та марка, которая оптимально соответствует поставленным задачам.

Свойства серого чугуна

Свойства данного материала обеспечили ему широкое применение в машиностроении. Кристаллизуется он при довольно низких температурах, дает малую усадку, в жидком состоянии сохраняет высокую текучесть. Его литейные свойства оцениваются как высокие. Серый чугун служит основным материалом для цилиндров и поршней самых разных механизмов, станин станков и пр. Склонность данного вида чугуна к растрескиванию при сварке обуславливает необходимость проявления особой осторожности при работе с заготовками. Практикуемое довольно часто отбеливание чугуна, используемое во время сварки, с одной стороны, делает его более твердым, а с другой, исключает всякую возможность его механической обработки.

Существуют и такие сорта серого чугуна, которые вообще сварке не подлежат. В частности, т. н. горелый чугун, который претерпел длительное воздействие повышенных температур, был обработан кислотами или горячим паром.

Как влияет химический состав серого чугуна на его характеристики

Графитизация чугуна напрямую связана с наличием в нем следующих основных элементов.

Углерод

Чем выше процент содержания углерода в сером чугуне, тем он менее прочен, тверд и упруг. С другой стороны, углерод способствует повышению таких его свойств, как циклическая вязкость и пластичность. Иными словами, достижение определенных показателей прочности уменьшает его литейные свойства. Оптимальный процент вхождения углерода в состав серого чугуна составляет 2,4-4,2%.

Кремний

Кремний оказывает точно такое же влияние на процесс графитизации, как и углерод. Но при этом он способен кардинальным образом изменять механические свойства серого чугуна, т. к. образует твердое соединение с ферритом и повышает его твердость, уменьшает вязкость.

Совокупный эффект кремния позволяет варьировать механические характеристики серого чугуна, и увеличение его концентрации в сплаве приводит к росту графитовых включений и объема феррита. При этом уменьшаются показатели прочности чугуна и его пластичность (из-за образования силикоферрита). Что же касается твердости – по мере увеличения процента вхождения кремния она вначале понижается, затем снова возрастает благодаря образованию силикоферрита. Как правило, способность кремния и углерода изменять механические характеристики чугуна рассматривают совместно, и с этой целью принимают во внимание их суммарное содержание. В процессе более точных расчетов определяют т. н. углеродный эквивалент.

Эвтектика Fe-FeS обладает способностью уменьшать показатели пластичности и прочности серого чугуна за счет ослабления границ зерен, а также способствовать перлитизации его структуры. Благодаря этому растут твердость и прочность ферритного и ферритно-перлитного сплавов, которые становятся более износостойкими.

Марганец

Марганец имеет обыкновение замедлять графитизацию, легировать феррит, размельчать перлит и способствовать появлению свободных карбидов. При взаимодействии с серой этот элемент нивелирует ее вредное воздействие. Именно по этой причине процентное содержание марганца в сером чугуне бывает продиктовано содержанием серы. Малосернистые чугуны, соответственно, содержат меньший процент марганца.

Фосфор

Роль фосфора заключается в том, чтобы легировать феррит, облегчать размельчение зерна и образовывать включения фосфидной эвтектики. Чем больше фосфора содержится в сером чугуне, тем более твердым и износостойким он оказывается.

Повышение содержания хрома в чугунных отливках приводит к росту их твердости и прочности, однако наиболее явно этот процесс прослеживается у модифицированного чугуна. Способность хрома замедлять графитизацию делает его карбидообразующим элементом. Тонкие сечения при увеличении вхождения хрома демонстрируют более явное увеличение твердости, нежели толстые.

Никель

Данный элемент способен нивелировать механические характеристики чугунных отливок различной толщины. В случаях, когда процентное содержание никеля в сером чугуне превышает 3%, отливки демонстрируют одинаковые показатели прочности при толщине стенок в диапазоне 22-88 мм. С увеличением вхождения никеля на 1% показатели твердости серого чугуна растут примерно на 10 НВ. Одновременно растет способность чугуна противостоять коррозии и агрессивным щелочным средам. Важно и то, что никель способствует улучшению обрабатываемости серого чугуна и его герметичности (благодаря ему графит обретает благоприятную форму с одновременным уменьшением величины зерен).

Молибден

Данный элемент замедляет графитизацию и считается активным карбидообразующим веществом, приводит к увеличению твердости и прочности серого чугуна. Каждый дополнительный процент молибдена увеличивает прочность на 1 кГ/мм2. Характерно, что при этом ударная вязкость не снижается, а наоборот, возрастает. При высоких температурах Мо укрепляет прочность чугуна, и наиболее эффективного результата можно достичь при вхождении 1,9% Мо. Более высокая его концентрация приводит к образованию ледебурита и снижению прочности. Молибден делает чугун более износостойким.

Двойное действие меди, оказываемое ею на чугун, заключается в ускорении графитизации и образовании перлита. Чем выше процент меди в сплаве, тем меньше усадка и выше жидкотекучесть серого чугуна. С увеличением вхождения меди растут и его модуль упругости, твердость и прочность.

Медистый чугун лучше поддается обработке, нежели нелегированный. Если добавить медь к чугуну, легированному молибденом, ванадием, хромом, он станет менее твердым и не столь хрупким. Благодаря меди происходит образование тонкопластинчатого перлита, а стойкость медистого чугуна к коррозии увеличивается. На показатели прочности на растяжение и твердости существенное влияние оказывает эвтектичность.

Олово

Сурьма

Этот элемент, как и олово, противодействует образованию свободного феррита, но исполняет свою роль более эффективно при содержании Sb в количестве 0,015%. При этом меньшая концентрация элемента (0,03-0,08%) способствует хорошему легированию серого чугуна. Если Sb содержится в чугуне в концентрации до 0,1%, прочность его увеличивается вплоть до достижения чисто перлитной структуры. Однако дальнейшее повышение концентрации Sb приводит к снижению прочности, т. к. сурьма оказывает влияние на процессы кристаллизации металлической основы, но не распределяет графитовые включения и не влияет на форму. Что же касается ударной вязкости, при легировании Sb данный показатель снижается. Также повышение процентного содержания сурьмы уменьшает чувствительность серого чугуна к толщине стенки.

Бор при условии мизерных добавок его к чугуну оказывает на него графитизирующее воздействие, видимо увеличивает ударную вязкость и стрелу прогиба. Более высокая концентрация этого элемента приводит к снижению вязко-пластичных свойств и увеличению прочности.

Если подобрать оптимальное соотношение бора и кремния, можно добиться равномерного распределения цементитной сетки на базе перлита, причем в широком диапазоне толщин стенок и эвтектичности серого чугуна. Существует возможность добиться твердости чугуна на уровне 260 НВ, варьируя концентрацией вводимого бора. Примерно такое же действие на характеристики серого чугуна оказывают добавки бора с алюминием. Промышленное значение легирования чугуна бором состоит в возможности сообщения ему высоких показателей износостойкости без потери обрабатываемости.

На практике обычно применяют комплексное легирование, когда в серый чугун вводится не один, а сразу несколько различных элементов.

Сварка серого чугуна

К сварке чугуна обычно прибегают в следующих случаях:

Для сварки серого чугуна применяют различные методы: электродуговой, газовый, а также электроконтактный (при необходимости сварить детали из чугуна и меди, бронзы, латуни).

Эксплуатационные характеристики серого чугуна

Одним из важнейших его качеств является износостойкость, которая выражается скоростью потери металла и измеряется в весовых и линейных единицах.

Износостойкость

В свою очередь, износ бывает абразивный (возникающий при сухом трении) и эрозионно-кавитационный (возникающий при трении со смазкой).

В случае серого чугуна износостойкость поставлена в зависимость от таких его показателей, как структура и твердость. Высокой износостойкостью характеризуются те виды, в которых размеры графитовых включений минимальны. В то же самое время феррит в структуре серого чугуна демонстрирует свои полезные свойства лишь при невысоких скоростях и небольшом давлении (при трении качения и постоянном вращении в одну сторону). Как показывает практика, при трении скольжения и разностороннем вращении преимущества остаются за перлитной структурой серого чугуна.

Также износостойкость зависит и от твердости (с ростом этого показателя износостойкость повышается). Детали, подвергающиеся постоянному ударно-абразивному износу, должны обладать высокой твердостью. С этой целью и применяется легирование серого чугуна.

Герметичность

Данный показатель выражается скоростью утечки, снижением давления и изменениями пограничных параметров, появлением течи. Детали из чугуна, работающие в условиях давления газов или жидкостей, должны обладать высокой герметичностью: трубопроводы, арматура, элементы тормозных пневматических систем, гидроприводная аппаратура, резервуары, отливки компрессоров и насосов.

Снижению герметичности способствует наличие в структуре серого чугуна раковин и микропор. Особенно важно избежать в отливке т. н. транзитной микропористости, т. е. сообщающихся друг с другом пор.

Роль серого чугуна в станкостроении

Детали, изготовленные из серого чугуна, могут относиться к первому или второму классу отливок.

Отливки первого класса

Как правило, детали первого класса принимают на себя высокие нагрузки, например зубчатые колеса или кронштейны. К стабильности их геометрической формы предъявляются весьма высокие требования. То же самое касается и деталей, которые работают в условиях сильного трения скольжения при обилии смазки и общей загрязненности. Также высокие нагрузки испытывают и детали, работающие в условиях трения качения, например станины различных станков (токарно-винторезных, горизонтально- и координатно-расточных, резьбошлифовальных, револьверных и пр.). Другими деталями, к которым предъявляются повышенные требования к стабильности геометрической формы, это поперечины, ползуны, шабровочные и поверочные плиты. Некоторые детали должны демонстрировать устойчивость геометрической формы и под давлением свыше 80 кг/см. Речь идет о корпусах насосов, цилиндрах, золотниках и прочих деталях гидро- и пневмоаппаратуры.

Отливки первого класса должны обладать твердостью и оптимальной микроструктурой. Так, направляющие на глубине 75% припуска на механическую обработку должны демонстрировать твердость как минимум 180 НВ (за исключением тяжелых отливок, вес которых превышает 7 т, или направляющих толщиной свыше 100 мм; для них требования к твердости уменьшаются на 10 единиц, до 170 НВ). В некоторых случаях, когда направляющим скольжения не грозят посторонние загрязнения, например при отсутствии контакта с направляющими других деталей, допускается аналогичное снижение твердости.

Отливки второго класса

Ко второму классу обычно относят детали баз и корпусов станков, требующих повышенной прочности и износостойкости, в особенности на участках преобладающей толщины. Предел прочности на растяжение должен составлять не менее 20-25 кГ/мм3. Учитывая, что в станкостроении возникает потребность в отливках различного размера и толщины стенок, для гарантированного достижения необходимых показателей прочности специалисты рекомендуют использовать серый чугун следующих марок: СЧ 15-32, СЧ 21-40 и СЧ 28-48.

В отличие от отливок первого класса, работающих на износ, детали второго класса на износ не работают, но тем не менее к ним тоже предъявляются требования по сохранению стабильной геометрической формы. Это станины и салазки с направляющими многих станков, в частности токарно-винторезных, револьверных и пр. Легирование чугуна такими элементами, как хром, никель, молибден, позволяет достичь хороших показателей прочности и твердости.