Минутное кольцо поршня для чего

Устройство автомобилей

Поршневые кольца

Назначение поршневых колец и требования к ним

Рассматривая требования к поршневой группе в предыдущей статье, мы упоминали, что зазор между поршнем и цилиндром должен быть минимальным, чтобы исключить прорыв газов из рабочей полости (камеры сгорания) и не допустить попадание в нее моторного масла. И, поскольку этот зазор лимитируется тепловым расширением поршня, мы пришли к выводу, что должной герметизации рабочей полости цилиндра одним лишь уменьшением зазора между поршнем и стенками цилиндра достичь невозможно – возрастает вероятность заклинивания поршня из-за температурного расширения.

Поршневые кольца являются упругими элементами уплотнения поршневой группы, обеспечивающими:

Конструкция и техническое состояние поршневых колец определяют компрессию в цилиндре и расход масла на угар. При этом под компрессией понимается процесс сжатия газа в цилиндрах двигателя при увеличении его давления и температуры.

Как упоминалось в предыдущей статье, количество компрессионных колец на поршне диктуется давлением газов в цилиндре и частотой вращения коленчатого вала. Поэтому на поршнях двигателей, мощность которых обусловлена значительным крутящим моментом, устанавливают больше компрессионных колец, чем на поршнях скоростных двигателей, мощность которых обусловлена высокой частотой вращения коленчатого вала. Уменьшение числа колец позволяет снизить массу поршня, благодаря чему в высокооборотистых двигателях уменьшаются не только потери на трение, но и инерционные нагрузки.

Одно и то же поршневое кольцо не может одновременно выполнять две важные функции – предотвращать прорыв газов из рабочего объема цилиндра и не допускать попадания в этот объем моторного масла, используемого для смазывания поверхностей трения между цилиндром (гильзой) и поршнем. Поэтому в двигателях применяется два типа поршневых колец – компрессионные (уплотняющие) и маслосъемные.

Компрессионные поршневые кольца

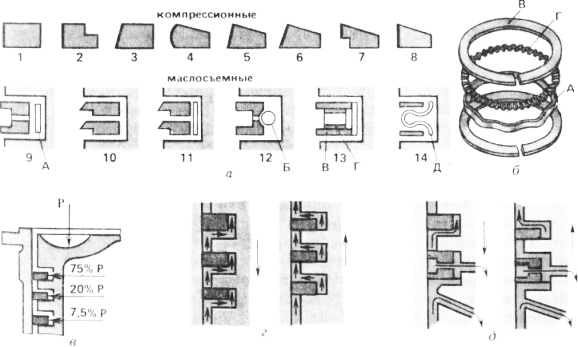

Компрессионное (уплотняющее) поршневое кольцо представляет собой криволинейный упругий брус, имеющий относительно большой вырез (замок) S (см. рис. 1) в свободном состоянии. При монтаже в цилиндр кольцо сжимается и благодаря своей упругости плотно прилегает к стенкам цилиндра, обеспечивая надежное уплотнение зазора между поверхностями поршня и цилиндра.

Величина усилия прилегания кольца к поверхности цилиндра определяется отношением диаметра кольца в сжатом состоянии по внешней поверхности к толщине кольца. Чем меньше это отношение, тем больше упругость кольца и качественнее уплотнение рабочей полости цилиндра.

Поскольку концы поршневого кольца разжимаются под воздействием давления внутри цилиндра на торцы стыка (замка), это приводит к разрыву смазывающей масляной пленки прорывающимися из рабочей полости газами и увеличению сил трения в зоне замка.

При износе поршневого кольца и уменьшении его толщины радиальное давление от силы упругости кольца понижается и перераспределяется по его окружности. При чрезмерном износе кольца нарушается его контакт с поверхностью гильзы, в первую очередь в зоне замка.

Форма изношенного кольца зависит от первоначальной эпюры его давлений на поверхность цилиндра. Кольца с равномерной эпюрой давлений имеют меньшие сроки службы, чем кольца с корректированной эпюрой давлений.

По этой причине, для повышения срока службы и устойчивости против вибраций кольца чаще всего изготовляют с неравномерным (корректированным) давлением по окружности, увеличивающимся в зоне замка. Это достигается разной толщиной кольца по его длине – в зоне стыка (замка) кольцо изготавливают тоньше, благодаря чему давление на цилиндр уменьшается. При износе колец с корректированной эпюрой давление в зоне замка уменьшается и перераспределяется на соседние участки. Поэтому продолжительность работы такого кольца до момента потери надежного контакта его с цилиндром (гильзой) возрастает.

Поршневые компрессионные кольца могут выполняться цельными или составными. Составные кольца представляют собой набор из трех-четырех конических пластин, изготовленных навивкой на ребро из стальной ленты. Они устанавливаются в кольцевую канавку с осевым натягом и хорошо обеспечивают торцевое уплотнение.

Такие кольца отличаются большим радиальным усилием и хорошо прирабатываются к поверхности цилиндра.

Недостатком составных колец является плохая теплопроводность, поэтому их нельзя использовать в качестве верхних компрессионных колец.

Для ускорения приработки поршневых колец к рабочей поверхности цилиндра их покрывают мягкими сплавами и уменьшают площадь контакта нового кольца с поверхностью цилиндра (гильзы). Для этого применяют:

Конические («минутные») кольца (рис. 2,б) отличаются повышенным усилием со стороны нижней кромки на стенку цилиндра, в результате чего она интенсивно изнашивается в первые часы работы двигателя, при этом процесс приработки ускоряется.

Торсионные (скручивающиеся) кольца (рис. 2, г, д, к) при сжатии деформируются в верхней части сечения в большей степени, чем в нижней. При этом нижняя часть кольца становится конусной (как в «минутных» кольцах) и быстро прирабатывается к стенке цилиндра. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.

Под воздействием сил трения и давления газов тонкие поршневые кольца прогибаются и выворачиваются, при этом их острые кромки могут вызвать задиры на рабочей поверхности цилиндра (гильзы). Чтобы избежать этого неприятного явления, кольцам придают бочкообразную форму (рис. 2, в).

Для уменьшения пригорания колец иногда применяют трапециевидные кольца (рис. 2, е, ж). Работа таких колец основана на том, что при изменении направления действия бокового усилия трапециевидное кольцо перемещается по канавке и, устанавливаясь в ней, выжимает смазочный материал из торцевых зазоров, что препятствует образованию смолистых отложений и коксованию.

Наиболее просты в изготовлении и обладают хорошим теплоотводом кольца с прямоугольным поперечным сечением (рис. 2, а). Однако приработка таких колец к зеркалу цилиндра затруднена.

Компрессионные кольца отличаются отрицательным насосным действием, которое приводит к перекачке масла со стенок цилиндров в камеру сгорания. При попадании масла в рабочую полость цилиндра оно сгорает и образует нагар на днище и в канавках поршня, на стенках цилиндра и на свече зажигания. Для удаления моторного масла со стенок цилиндра применяют маслосъемные кольца.

Маслосъемные поршневые кольца

Маслосъемные кольца могут быть цельными и составными, чугунными и стальными. Для того, чтобы кольцо не всплывало в масле, его площадь контакта с поверхностью цилиндра увеличивается узкими кольцевыми поясами. Сечения цельных маслосъемных колец показаны на рис. 3.

Широкое применение нашли составные маслосъемные кольца. Они состоят из двух витых стальных колец (рис. 3) и расширителей, обеспечивающих как радиальное усилие на стенку цилиндра, так и прижатие колец к торцевым поверхностям поршневых канавок. В связи с этим различают радиальные и осевые расширители поршневых маслосъемных колец, которые обычно изготавливаются из стальных гофрированных лент.

Существуют кольца, у которых функции осевого и радиального расширителя выполняет один элемент, обладающий упругостью, как в осевом, так и в радиальном направлении (рис. 3, д). Такие расширители называют тангенциальными.

Составные маслосъемные кольца, обладающие высокой гибкостью, относительной подвижностью и высоким радиальным усилием, значительно эффективнее, чем цельные чугунные, приспосабливаются к поверхности цилиндра.

Все о поршневых кольцах: конструкция, проблемы и монтаж компрессионных и маслосъемных колечек

Поршневые кольца: что это и сколько их

Совокупно с поставленными требованиями справляются два вида поршневых колец: компрессионные и маслосъемные. На каждое из них возлагаются свои задачи, отчего конструкции в корне отличны друг от друга. Но есть одна особенность, объединяющая двигатели внутреннего сгорания всех семейств – схема и количество используемых колечек.

Схема «стандарт» — это три уплотнителя: компрессионное кольцо №1, комбинированное компрессинно-скребковое кольцо №2 и маслосъемное колечко. Отсчет идет от днища поршня (самой верхней его точки).

Компрессионные кольца: конструкции и проблемы

Шагая вглубь эволюции колечек можно насчитать не один десяток различных конфигураций, имеющих свои положительные и отрицательные стороны. Впрочем, в отличие от маслосъемных собратьев, оптимальная геометрия, решающая максимум поставленных задач, найдена и успешно освоена в серийном производстве:

Всяческая раскоксовочная химия здесь, как правило, бессильна. Единственный верный путь – капитальный ремонт.

Маслосъемные колечки: конструктивные особенности и причины отказа

Отличительной особенностью МСК является двухпоясковая конструкция, оставляющая после себя минимальную толщину масляного слоя в области компрессионных колец, читай предохраняет их от закоксовывания. Из необъятного ассортимента маслосъемных уплотнений ныне используются два:

Продолжая короткий экскурс в основы строения маслосъемных колец, уместно поговорить о методах отвода масла, собранного между двумя поясками:

Заботиться об отводе масла, скопившегося между дисками, необходимо в обязательном порядке. Отсутствие дренажа в этой области приведет к эффекту, подобному масляному клину, как в случае с вторым коническим компрессионным кольцом: колечки не снимают лишнее масло, а скользят по толстому слою смазки. Что же касается выбора схемы дренажа, то тут большую роль играют результаты реальных испытаний силовой установки.

Уместно отметить, что неоригинальные поршни порой не имеют отверстий для отвода масла. Если такие детали не доработать в домашних условиях, то появление масложора на откапиталенном двигателе неизбежно.

Что же до симптомов, то сопоставлять залегание МСК с потерей компрессии не стоит. Компрессионные кольца вполне могут сохранять натяг, в то время, как маслосъемные прекратят напрочь выполнять свои функции.

Как подбирать поршневые кольца?

Замена поршневых колечек – это одна из операций капитального ремонта. Купить лицензионную оригинальную деталь безусловно важно, но это не единственный вопрос, на котором стоит фокусироваться. Основа капремонта – грамотная дефектовка с использованием поверенного измерительного инструмента высокой точности.

Не нужно быть экспертом, чтобы понимать, что одно дело заменить кольца на малом пробеге (60-80 тыс. км) по причине закоксовки, а совсем другое – замена колечек по причине физического износа, наступающего на пробеге, близком к проведению капремонта. Так вот, в первом случае, достаточно просто заменить комплект уплотнений, а во втором – необходимо детально осматривать всю «поршневую».

Предмет осмотра – это весьма обширная тема, излагать которую – удел отдельной статьи. Поэтому, остановимся на паре поршень-цилиндр. К моменту капремонта наступает такой износ цилиндров, при котором заводские кольца не в состоянии обеспечивать надежное уплотнение. Тогда говорят о том, что цилиндры необходимо расточить, а кольца и поршни – заменить на аналоги с ремонтными размерами.

Подробности о ремонтных размерах обычно указываются в книге по эксплуатации. Для покупки поршневых колец важно знать точную марку двигателя и размеры поршня/цилиндра. Фирма выбирается на свой вкус, но лучше оригинала обычно не отыскать. При этом важно овладеть навыками отличия подделки от оригинала. В их числе – осмотр кромок колечек (все должны быть одинаковыми), замка (цвета побежалости и грубой обработки не допускаются) и пр.

Как устанавливать поршневые уплотнения?

Монтаж поршневых колец не рекомендуется осуществлять вручную, без каких-либо приспособлений. Колечки – детали ажурные, могут и погнуться, а деформированное кольцо, как известно, ставить нельзя. В общем-то по этой причине не рекомендуется проверять кольца на упругость при изгибе, особенно при отсутствии соответствующих навыков.

Если уж и решились опробовать колечки на изгиб, то помните следующее:

Правильная установка поршневых колец ведется с использованием щипцов. Первым ставится маслосъемный набор:

Что же до компрессионных колечек, то их установка ведется по принципу: второй ряд-первый ряд с ориентацией по метке «ВВЕРХ», «TOP» или цветным указателям. Верх кольца должен быть ориентирован в сторону камеры сгорания, противоположную от картера. Перед монтажом поршня в цилиндр необходимо сориентировать замки компрессионного первого и второго и маслосъемного колец под 120 градусов с тем условием, что не один из замков не должен быть напротив пальца поршня.

Минутное кольцо поршня для чего

Поршень. При рабочем ходе поршень воспринимает и передает через палец шатуну силу давления газов и, нагреваясь, отводит от них теплоту через кольца в стенки цилиндра. При вспомогательных тактах с помощью поршня создается разрежение в цилиндре для впуска воздуха или горючей смеси, сжимается этот воздух (или смесь) и выталкиваются из цилиндра отработавшие газы. В двухтактных двигателях поршень, кроме того, открывает и закрывает окна газораспределения.

Работая в условиях высоких температур и больших давлений, поршень испытывает также значительные нагрузки от сил инерции, вызванные переменной скоростью движения. К тому же трущиеся поверхности поршня и колец нельзя обильно смазывать во избежание попадания масла в камеру сгорания.

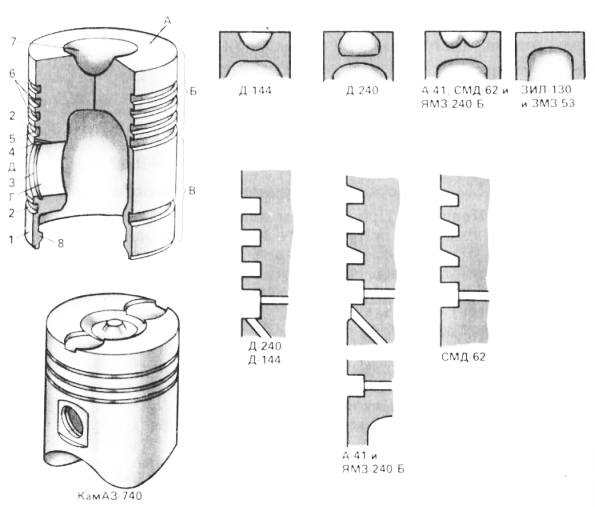

Изготавливают поршень из легкого, но прочного алюминиевого сплава, обладающего высокой теплопроводностью и небольшим коэффициентом трения. Различают четыре части поршня: днище А, головку Б, юбку В и бобышки Г.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Днище поршня карбюраторных двигателей плоское, поэтому проще в изготовлении и меньше нагревается при работе. Днище поршня двухтактных двигателей для лучшей продувки цилиндров выпуклое. В днище поршня дизелей имеется выемка — часть камеры сгорания. Форма выемки способствует лучшему перемешиванию воздуха с поступающим в цилиндр топливом и более полному его сгоранию. Для улучшения смесеобразования камеру сгорания смещают от оси поршня на 1…3 мм в сторону форсунки, а для увеличения прочности и улучшения отвода теплоты днище поршня делают массивным и с внутренними ребрами.

В приливах под головкой поршня (бобышках) сделаны отверстия под поршневой палец и для подвода масла к нему, а также кольцевые канавки для стопорных колец. У поршней некоторых Двигателей с наружной стороны бобышек выполнены неглубокие выемки — холодильники. В них накапливается масло, охлаждающее бобышки.

Юбка поршня некоторых дизелей под бобышками укорочена. Благодаря этому снижается масса, а щеки коленчатого вала не задевают за поршень. Юбку делают конусной или бочкообразной, овальной в сечении, а у карбюраторных автомобильных двигателей еще и с разрезами. Это позволяет получить наименьший зазор между ней и стенками цилиндра в холодном двигателе и предупредить заклинивание поршня при его нагревании.

У нагревшегося во время работы поршня форма юбки приближается к цилиндрической, а зазор становится минимальным. Разрез юбки несколько ослабляет ее прочность, поэтому при установке поршня в цилиндр разрез нужно расположить со стороны наименьшего давления на цилиндр.

Некоторые конструктивные особенности. Для свободного перемещения поршня в цилиндре между ними имеется зазор, который выбирают так, чтобы расширяющийся от нагревания поршень не заклинило в цилиндре и было обеспечено образование масляной пленки. Излишне большой зазор может вызвать стук поршня о стенку цилиндра. Так как верхняя часть поршня нагревается больше нижней, вверху диаметр его несколько меньше, чем внизу.

Поверхность поршня нередко покрывают тонким слоем олова, чтобы улучшить его приработку и уменьшить изнашивание в первоначальный период работы. По массе, диаметрам юбки и отверстия под поршневой палец поршни делятся на несколько групп. Метки группы проставлены на днище поршня. На двигатель ставят поршни и цилиндры одинаковых групп. На некоторых поршнях имеются стрелки или иные обозначения, указывающие правильное расположение поршня в цилиндре.

Поршневые кольца. От их состояния зависят работоспособность и длительность нормальной работы двигателя. На поршне установлено от трех до пяти колец (рис. 2).

Компрессионные кольца установлены в верхней части поршня и нужны для уплотнения между цилиндром и поршнем. Они свободно входят в канавки поршня, но не пропускают газы из надпоршневого пространства в картер, и передают теплоту от нагретого поршня охлаждаемым стенкам цилиндра.

Кольца отливают из специального чугуна. Наружный диаметр кольца, имеющего вырез в стыке (замок), больше внутреннего диаметра цилиндра и свободно входит в канавку поршня. При установке поршня с кольцами в цилиндр за счет выреза их сжимают. Силой упругости, а также давлением газов, проникающих в канавку поршня, кольцо плотно, без просвета, прижимается к зеркалу цилиндра по всей окружности.

В сечении поршневые кольца имеют разную форму. Верхнее кольцо наиболее нагружено от давления газов, сильно нагревается и работает при недостаточном смазывании. Оно прямоугольного сечения и прижимается к зеркалу цилиндра всей рабочей поверхностью. Чтобы эта поверхность кольца истиралась меньше, ее покрывают тонким пористым слоем хрома. Хром стоек против истирания, а его поры заполняются маслом. Кольцо тоже прямоугольного сечения, но с внутренней выточкой или фаской. Сопротивление изгибу такого кольца в верхней части уменьшается благодаря выточке. Поэтому при установке в цилиндр кольцо «скручивается» и прижимается к зеркалу цилиндра нижней кромкой. При этом края его торца упираются в верхнюю и нижнюю плоскости канавки, чем устраняется осевое перемещение кольца в ней, а его уплотняющее действие улучшается.

Кольцо — прямоугольное, но с небольшим наклоном рабочей поверхности. Рабочая поверхность кольца 4 бочкообразной формы и хромирована, поэтому лучше скользит по масляной пленке зеркала цилиндра; соприкасающиеся поверхности изнашиваются меньше.

Рабочая поверхность кольца наклонена под углом от 30’ до 90’, поэтому кольцо называется «минутным». У кольца наклон рабочей поверхности больше (до 10°). При движении поршня вверх масляная пленка, имеющаяся на зеркале цилиндра, подобно клину отжимает такое кольцо от поверхности трения, а при движении поршня вниз кольцо счищает масло с этой поверхности.

В кольце имеется проточка на нижней рабочей поверхности. Так образуется скребок для лучшего снятия масла с зеркала цилиндра. Сечение кольца представляет собой одностороннюю трапецию с наклоном к центру кольца. Трапециевидные кольца лучше прилегают к зеркалу и при появлении нагара в канавках не заклинивают в них.

Во время движения поршня кольца прижимаются то к верхним, то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки. Однако при этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз, масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, это масло выдавливается в зазор между кольцом и верхней плоскостью канавки. Разрежение в цилиндре при такте впуска тоже способствует этому.

Маслосъемное кольцо установлено ниже компрессионных и необходимо для предотвращения чрезмерного поступления масла в камеру сгорания. Оно направляет снятое со стенок цилиндра масло в картер. Масло будет сниматься больше,

если увеличить удельное давление кольца на зеркало цилиндра. Для этого сечение кольца коробчатое. Сила упругости этого широкого кольца передается зеркалу цилиндра через две узкие рабочие кромки, между которыми имеется проточка и сквозные щели для отвода масла в картер.

В некоторых двигателях давление кольца на стенку цилиндра повышают установкой в канавку пружинящего радиального расширителя А в форме многогранника. Вместо одного кольца коробчатого сечения в канавку ставят два кольца 10 скребкового типа, иногда с общим радиальным расширителем.

В качестве радиального расширителя используют также упругую витую пружину Б с пропущенной в нее стальной проволокой.

Маслосъемное кольцо — сборное, состоит из двух тонких с хромированными рабочими кромками разрезных колец В, распираемых осевым Г и радиальным А расширителями. Вместо двух расширителей А и Г иногда ставят один тангенциальный расширитель Д.

В замках поршневых колец, вставленных в цилиндр, должен быть зазор для их расширения (удлинения) при нагревании. Чтобы Затруднить прорыв газов через этот зазор, его делают как можно меньшим, а замки соседних колец разводят в противоположные стороны по окружности, но так, чтобы они не оказались против бобышек поршня. На каждом изучаемом двигателе имеется свой набор поршневых колец (форма их сечения рассматривается на лабо-раторно-практических занятиях).

Поршневые пальцы шарнирно соединяют поршни с шатунами. Палец стальной, для облегчения пустотелый. Наружную его поверхность цементуют на глубину 1…2 мм, а затем шлифуют и полируют. Поэтому его трущаяся поверхность — твердая и износостойкая, а сердцевина остается вязкой и выдерживает большие ударные нагрузки. Во втулку головки шатуна палец вставляют с небольшим зазором, а в бобышки поршня — без зазора. Во время работы двигателя между нагретыми бобышками и пальцем появляется зазор, тогда палец может свободно поворачиваться и в шатуне, и в бобышках, поэтому его называют плавающим. От продольного смещения в бобышках палец удерживается двумя пружинящими стопорными кольцами.

Поршневые кольца двигателя внутреннего сгорания

Рассматривая принцип работы двигателя внутреннего сгорания, можно понять, что основные процессы проходят в цилиндрах. Причем для этого требуется создание определенных условий, одним из которых является обеспечение герметичности камеры сгорания – пространства, находящегося над поршнем. При этом сам поршень – подвижный элемент, который перемещается внутри цилиндра, то есть между ними имеется скользящее соединение.

Стоит отметить, что диаметр поршня должен быть меньше внутренних размеров цилиндра. А все потому, что проходящие в цилиндрах процессы сопровождаются выделением значительного количества тепла. Из-за воздействия большой температуры металлы расширяются. Если бы диаметр поршня был равен цилиндру, то при нагреве происходило бы заклинивание. Получается, что между этим элементами имеется зазор, то есть герметичности не будет. Чтобы решить эту проблему, в конструкцию ЦПГ добавлен еще один элемент – специальные кольца, установленные на поршнях.

Назначение, виды, особенности

Эти элементы ЦПГ имеют ряд важных функций:

Функционирование поршневых колец проходит в достаточно сложных условиях – высокотемпературное воздействие, значительные механические нагрузки, возникающие не только от постоянного воздействия газов, но и от повышенного трения из-за недостатка смазочного материала в области днища поршня.

Одно кольцо не справилось бы с поставленными задачами, поэтому на поршень устанавливается несколько элементов, каждое из которых выполняет определенные функции. Все поршневые кольца делятся на два типа:

Общее количество может быть разным и зависит от конструктивных особенностей силовой установки. Наибольшее распространение получила трехкольцевая компоновка (2 – компрессионных, 1 – маслосъемное). Но есть двигатели, у которых их количество может достигать и 7 штук. А к примеру, на двухтактных двигателях устанавливается только два компрессионных, а маслосъемное не используется.

Все используемые кольца – незамкнутого типа. То есть, они не сплошные (его просто невозможно было бы установить в поршневую канавку), и в нем имеется вырез, кстати, играющий тоже важную роль.

В разжатом состоянии кольца сделаны в форме овала, при этом расстояние между концами значительное. Это дает возможность без проблем надеть его на поршень и установить его в специальную канавку в нем. При посадке в цилиндр оно принимает правильную круглую форму, что обеспечивает прилегание по всей окружности, при этом вырез (замок) уменьшается, и этот зазор составляет всего 0,15-0,5 мм. Этот зазор является тепловым, и в его задачу входит компенсация размеров в результате теплового расширения.

Поскольку есть зазор, то газы могут через него проходить в подпоршневое пространство. Чтобы исключить этот фактор и устанавливается два компрессионных кольца. Они создают так называемое уплотнение лабиринтного типа, для чего замок первого кольца развернут на 180 град. относительно второго. Но даже такое решение не обеспечивает полной герметизации надпоршневого пространства и часть газов проникает в картер.

Видео: Теория ДВС: Поршневые кольца (часть 2)

Отметим, что установка дополнительного третьего компрессионного кольца хоть позволяет снизить утечки, но при этом сила трения в ЦПГ сильно возрастает, поэтому такое решение является нецелесообразным.

Компрессионные кольца

Основная нагрузка приходится на первое компрессионное кольцо, расположенное ближе всего к днищу поршня. Его основная задача – обеспечение герметичности камеры сгорания. Именно на него приходится больше всего высокотемпературного воздействия и давления газов, и все это в условиях нехватки смазочного материала. Чтобы максимально снизить трение между стенкой и кольцом, у последнего рабочая поверхность делается закругленной. Также уменьшить износ верхнего кольца при функционировании в тяжелых условиях позволяет молибденовая или хромовая вставка, нанесенная напылением на поверхность, но само оно делается из эластичного высокопрочного чугуна, но иногда используется и сталь.

Видео: 2.0 Теория ДВС: Ошибка установки маслосъемного наборного поршневого кольца

Примечательно, что рабочие газы принимают участие в создании герметичности камеры сгорания. Для этого высота кольца несколько меньше высоты канавки. Через образуемый зазор газы проникают внутрь канавки и начинают давить на внутреннюю поверхность кольца, дополнительно прижимая его к стенке.

Некоторые производители занимаются выпуском так называемых «неразъемных» компрессионных колец. На деле же оно состоит из двух плоских колец, которые после посадки на поршень, замками разворачиваются на 180° относительно друг друга. По сути, такая конструкция позволяет осложнить лабиринтное уплотнение, тем самым снизив количество пропускаемых газов.

Второе компрессионное кольцо выполняет две задачи. Во-первых, оно является элементом лабиринтного уплотнения и предотвращает проникновение прорвавшихся через верхнее кольцо газов в подпоршневую полость. А во-вторых, оно принимает участие в регулировке количества смазки на стенках цилиндра. Этот элемент обладает специфической формой рабочей поверхности (конусную или Г-образную). Такая поверхность играет роль скребка, снимающего излишки смазки со стенок, и сбрасывает его к маслосъемному кольцу. Поэтому его еще еще называют скребковым.

Поскольку оно воспринимает значительно меньшие нагрузки, чем первое, то в его конструкции не используются высокопрочные напыления, оно изготовлено полностью из пластичного чугуна.

Маслосъемные кольца

В задачу маслосъемных колец входит регулировка толщины масляной пленки на стенках цилиндра, именно регулировки, а не полного удаления смазочного материала. Если масла будет недостаточно, то сила трения будет увеличена, что приведет к быстрому износу колец, а также возможному появлению задиров на стенках цилиндров. Большое же его количество при сгорании в камере сгорания будет оседать в виде нагара на всех поверхностях внутри ее.

Конструктивно этот элемент самый сложный и он единственный, которое имеет дренажные отверстия для отвода снятого масла. На автомобилях могут использоваться два их типа:

Рабочими элементами П-образного кольца являются две кромки, которые соскабливают смазочный материал со стенок. Причем масло, снятое верхней кромкой проходит через отверстия дренажа и по каналам, проделанным в поршне, стекает вниз. Смазка же, соскобленная нижней кромкой уходит вниз по стенкам юбки поршня и цилиндра.

Видео: Поршни вставляем в блок цилиндров

Чтобы обеспечить необходимое прижатие к поверхности, используются специальные тангенциальные расширители:

Устанавливаются эти расширители в поршневую канавку под кольцо. Для спирального расширителя на внутренней поверхности кольца проделывается специальный паз.

Составные маслосъемные кольца отличаются разборной конструкцией, включающей в себя несколько элементов, а именно две плоских кольцевых пластины (изготовленные из стали и покрытые хромом), между которыми помещается два расширителя – тангенциальный и осевой. В некоторых случаях используется только один расширитель, обеспечивающий расширение в обоих направлениях.

Основные неисправности

Поскольку эти элементы ЦПГ находятся в постоянном контакте со стенкой цилиндра, то главной их неисправностью является износ рабочих поверхностей. Ресурс этих элементов во многом зависит от материала изготовления и условий эксплуатации, и он может варьироваться от 150 тыс. до 1 млн. км.

Но несоблюдение правил эксплуатации может значительно сократить их срок службы. Повлиять на ресурс могут:

Основными признаками сильного износа поршневых колец является сильное падение компрессии, вследствие чего падают мощностные и динамические показатели авто и увеличивается расход топлива, а также значительное повышение расхода смазочного материала.