Силикон по шору что это

Силикон для форм, какой выбрать?

Силиконовый компаунд используется в производстве для изготовления изделий из гипса, таких как декоративный камень и сувениры, в производстве мыла, свечей, бижутерии и в кулинарии для создания блюд и выпечки. Так же широкое применение силикон нашел при производстве высокотемпературных прокладок и профилей для обеспечения герметичности сосудов под давлением и т.д.

Основное отличие силиконовых компаундов заключается в их основе, бывают двух видов на олове и на платине. Каждый из них имеет свои преимущества и недостатки. Силиконовый компаунд на олове характеризуется простотой и дешевизной, но он имеют тенденцию становиться хрупкими после нескольких лет использования и начинают расщепляться или рваться. Поэтому такой компаунд применяется для менее ответственных изделий и форм, к примеру для литья полиуретанов, полиэфирных смол, штукатурки, воска, парафина, гипса, бетона, жидких пластиков.

Силиконовый компаунд на платине является более дорогим силиконом, имеет больший срок для использования, является термостойким и имеет пищевые сертификаты для возможного их применения в пищевой промышленности. Недостатками силиконового компаунда на платине является подавление многими встречающимися в природе соединениями, в частности серой, оловом, аминами, только что изготовленными полиэфирными, эпоксидными или уретановыми резиновыми изделиями. Даже после покрытия изделия акриловым лаком компаунд силиконовый для форм на платине не застынет при наличии взаимодействия с серо- и оловосодержащими поверхностями. Это делает их непригодными для многих природных объектов. Зато после отверждения он обладает наибольшей химической и микробиологической стойкостью. Силиконовый компаунд на платине применяется при изготовлении формы для мыла, шоколада и выпечки, тортов, предметов медицинского назначения, пластического грима.

Выбор между платиновым силиконом или оловянным является первоначальным и основным при выборе силиконового компаунда, дальнейший выбор производится уже на основании их технических требований, основные из которых приведены ниже:

В таблицах ниже приведены наиболее популярные формовочные силиконы на Российском рынке, к которым можно отнести: Пентэласт, Юнисил, Тулдекор, Молд Стар (Mold STAR), Силагерм. Представлены все технические параметры для выбора, а так же актуальная цена на момент написания данной статьи. В первой таблице силиконы на олове, а во второй на платине.

Таблица 1 Силиконы на олове

Силикон для форм. Какой купить? Разбираемся.

Мы заботимся о своих клиентах. Мы с полной уверенностью можем так заявлять, потому что не только предлагаем качественные продукты, хорошие цены, удобный график работы магазина и прочее. Мы помогаем вам разобраться и определиться, найти « свой» продукт на рынке.

Эта статья заинтересует тех, кто занимается мелкосерийным производством, декором, искусством и т.д. Перечислять можно бесконечно, потому что речь пойдет о материале, широко востребованном в самых различных отраслях промышленности, — силиконе.

Что такое силикон? Это синтетический полимерный материал, основой которого служит цепочка высокомолекулярных соединений кремния с органическими веществами. Мы не будем углубляться в формулы, а просто обозначим, что благодаря именно химическому составу силикон занимает особое положение в рядах эластичных материалов. Силикон — единственный, выпускаемый в промышленных масштабах, эластомер, в составе которого не содержатся атомы углерода. А, следовательно, силикон является обладателем одного из главных физических параметров — теплостойкостью, т.е. возможностью длительного сохранения эластичности при высоких температурах.

СФЕРЫ ПРИМЕНЕНИЯ

Итак, первое упоминание о силиконе ведет отсчет из начала 20-х годов прошлого века. Запатентован материал был в 1958 году. Использовался в военной промышленности. И только в конце ХХ века силикон активно завоевывает свою позицию в строительстве, дизайне, быту и даже медицине. Собственно, хочется рассказать о сферах применения данного материала, потому что масштабы его использования удивляют:

Перечислять можно бесконечно.

ВИДЫ СИЛИКОНА

Выделяют силиконовые жидкости, силиконовые эластомеры и силиконовые смолы. Нас интересуют в данном случае силиконовые эластомеры, это:

Мы остановимся на силиконовых компаундах холодного отверждения.

Предложений на рынке эластомерных материалов — масса. Давайте разберемся, как выбирать силикон.

Силиконы:

( готовые к использованию)

( состоящие из основы ( компомент А) и катализатора/отвердителя ( компонент В)). Используются чаще всего, потому что вы можете регулировать скорость отверждения, а соответственно и время жизни силикона

Двухкомпонентные силиконы разделяются по типу катализатора:

на оловянной основе

Силиконовые компаунды на оловянной основе представляют собой хороший материал, соответствующий параметру « цена-качество».

Они просты в применении, но имеют существенный недостаток — низкие показатели « на раздир», по истечении нескольких лет теряют свою физическую форму — становятся хрупкими, расщепляются и рвутся. Поэтому их чаще используют для менее ответственных отливок из полиуретанов, полиэфирных смол, штукатурки, воска, парафина, гипса, бетона, жидких пластиков.

на платиновой основе

Это более дорогие силиконовые компаунды, имеющие длительный срок жизни для использования. Являются термостойкими. Могут использоваться в косметологии и пищевой промышленности*. После отверждения силиконы на платине имеют наибольшую химическую и микробиологическую стойкость. Считаются безопасными.

Недостаток: вступают в реакцию со многими встречающимися в природе соединениями, в частности с серой, оловом, аминами, только что изготовленными полиэфирными, эпоксидными или уретановыми резиновыми изделиями. Даже после покрытия изделия акриловым лаком силикон для форм на платине не застынет при наличии взаимодействия с серо- и оловосодержащими поверхностями. Это делает их несовместимыми с многими природными объектами.

*ВАЖНО!

Силиконовые компаунды для использования в пищевой промышленности должны иметь соответствующие сертификаты с пищевым доступом!

Совет:

силиконовые компаунды плохо держат щелочные составы, соответственно не рекомендуется заливать в них бетон, — формы быстро выходят из строя.

ФИЗИЧЕСКИЕ ПАРАМЕТРЫ СИЛИКОНОВЫХ КОМПАУНДОВ

Предположим, вы определились с выбором силиконового компаунда — на платиновой или оловянной основе. Далее ваш выбор будет основываться на технических требованиях:

Твердость

Твердость – это свойство материала не испытывать пластической деформации вследствие местного контактного воздействия, обычно сводящегося к внедрению в материал более твердого тела.

Этот параметр определяется методом вдавливания по шкале Альберта Шора. В соответствии со стандартом ASTMD 2240, описано 12 шкал измерения. Чаще всего используются варианты А ( для мягких материалов) или D ( для более твердых). Обычно твердость указывается в наименовании силиконового компаунда, например:

Цифрой (15 ) указывается значение твердости, определенное методом Шора по шкале А ( для мягких материалов).

У силиконовых компаундов показатели твердости могут варьироваться от 10 до 70. Как правило, силиконы с показателем твердости от 10 до 15 используются для отливки небольших относительно легких изделий с мелким рисунком: мыла, свечей, лепнины. Силиконы с твердостью от 20 до 70 применяют для более крупных изделий, например, если требуется изготовиться форму для большой и тяжелой скульптуры.

Вязкость / текучесть

Вязкость – это свойство жидкости сопротивляться сдвигу ее слоев относительно друг друга.

Силикон с более низким значением вязкости удобнее заливать в форму, он лучше обтекает сложные поверхности ( мелкие детали).

Время жизни

Это время, в течение которого следует использовать полученный силиконовый компаунд, пока он имеет минимальную вязкость. По истечении этого времени начнется необратимый процесс полимеризации ( твердения).

Наиболее оптимальным считается время жизни от 30 до 50 мин.

Время отверждения

Это время, за которое силикон набирает заявленную твердость, и приобретает эластичность.

Линейная усадка

Это уменьшение объема и линейных размеров отливки в процессе ее формирования, выражается, как правило, в процентах. Например, при заливке формы высотой 300 мм компаундом с линейной усадкой в 1% высота после полимеризации силикона уменьшится на 0,3 мм.

Удлинение при разрыве

Это параметр, характеризующий, насколько растягивается силикон, прежде чем он порвется. Чем выше этот параметр, тем качественнее силикон.

Предел прочности на разрыв

Простыми словами, это пороговое значение силы, которую нужно приложить к силикону, чтобы он удлинился на максимальную величину, прежде чем разорвется.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Силиконовый компаунд выделяется на фоне других эластомеров уникальным набором свойств. Не зря он так широко используется в самых различных областях применения. Однако, как любой другой материал, силикон имеет свои плюсы и минусы.

Преимущества силиконовых компаундов:

Недостатки силиконовых компаундов:

Подводя итог всему вышесказанному, мы поняли, что силикон – один из самых востребованных материалов, имеющих больше плюсов, чем минусов. Мы изучили предложения на рынке силиконовых компаундов, и готовы предложить вам самые популярные из них:

Ознакомиться с подробным описанием предлагаемых вам силиконов вы можете, пройдя по ссылке.

О том, как работать с формовочными силиконами ( общие принципы), читайте в нашей следующей статье. Следите за новостями.

Силикон по шору что это

Neukadur PN 9743 – прозрачный полиуретановый пластик для литья.

Применяется для прототипирования прозрачных деталей.

Время жизни: 25 мин. Время извлечения (70°С): 180 мин. Вязкость: 930 мПа·с. Твердость: 83 D. Цвет: прозрачный.

В комплекте: компонент А (1 кг) + компонент В (0,95 кг)

Производитель: Altropol, Германия

Масса нетто: 1,95 кг

MultiCast 12 (Neukadur) – литьевой пластик, универсальный

Neukadur MultiCast 12 – жидкий двухкомпонентный пластик, с длинным временем жизни, с низкой усадкой и вязкостью.

Для литья художественных и декоративных элементов, изготовления прототипов.

Время жизни: 9 мин. Время извлечения: 8-10 часов. Вязкость: 105 мПа·с. Твердость: 75 D. Цвет: бежевый.

В комплекте: Polyol (A) + Isocyonate (B)

Производитель: Altropol, Германия

Масса нетто: 0,9 кг | 10 кг

Craft Liquid Resin – прозрачная эпоксидная смола для столешниц – 13,33 кг

Craft Liquid Resin – прозрачная эпоксидная смола для объемных отливок.

Для заливки столешниц большой толщины, создания заливных 3D композиций.

В комплекте: смола (A) 10 кг + отвердитель (B) 3,33 кг

Производство: Россия

Масса нетто: 13,33 кг

База знаний

В базе знаний вы найдете разъяснения, статьи, рецепты, мастер-классы, по применению продуктов, предлагаемых нашим магазином. Здесь выкладывается информация о таких материалах, как силиконы для форм, жидкие пластики, литьевые полиуретаны, эпоксидные смолы и т.п.

База периодически пополняется материалами.

Если вы считаете, что здесь чего-то не хватает, сообщите нам об этом любым доступным способом. Мы постараемся добавить интересующую вас информацию на сайт.

Общая информация

Здесь собраны термины, применяемые в отношении силиконов, жидких пластиков, полиуретанов и т.п. Вы будете знать, что такое вулканизация, вязкость, время жизни силикона и пластика, твердость по Шору и т.д. И сможете ориентироваться в технических данных выбранных материалов. Подробнее о терминах …

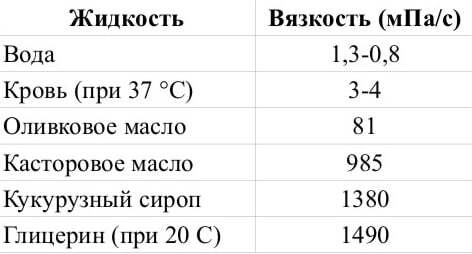

Вязкость (внутреннее трение) — свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой.

Единицы измерения динамической вязкости

В международной системе единиц СИ — Миллипаскаль-секунда (мПа·с).

В метрической системе единиц — Сантипуаз (сП).

1 мПа·с = 1 сП

Чем меньше показатель, тем более жидкий материал и наоборот, чем больше показатель тем более вязкий (густой) материал.

Для наглядного представления о вязкости приводим табличку с показателем вязкости в Мпа/с

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Метод и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал соответствующий измерительный прибор, называемый дюрометром.

Твердость материалов измеряется с помощью дюрометров Шора и выражается в условных единицах Шора. При этом применяется несколько шкал, используемых для материалов с различными свойствами.

Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, шкала типа D для более твердых.

Принцип определения твердости по Шору достаточно прост – в образец материала вдавливается специальный стержень с заданной силой и при заданных условиях. Глубина вдавливания и определяет твердость материала (в обратной пропорции – чем глубже, тем мягче).

Чем больше цифра, тем тверже материал.

Твердость по Шору таблица

Для большей наглядности в таблице изображены показатели жесткости различных материалов.

Градация твердости силиконов колеблется в пределах 10-70 А по шкале Шора.

Существуют силиконы одно и двухкомпонентные, холодной и горячей вулканизации. Наиболее прост в использовании жидкий силикон для форм холодного отверждения. Что же такое двухкомпонентный силикон для форм? Подробнее о силиконах …

Силикон на олове характеризуется простотой в использовании и более низкой ценой. Данный силикон устойчив к ингибированию (процессу замедления отверждения), экономичный и подходит для небольшого количества отливок. Однако формы из этого силикона имеют непродолжительный срок службы, быстро изнашиваются, становятся хрупкими и начинают рваться. Чтобы такой силикон прослужил дольше в него лучше заливать неагрессивные материалы: пластик, полиуретан, воск, гипс, штукатурку и т.д. Подробнее об отличиях силиконов …

Как отмерить необходимое количество силиконового компаунда для изготовления формы?

Это можно сделать наглядным способом, без сложных математических расчетов и формул. Закрепите модель, опалубку вокруг нее и убедитесь, что они держатся достаточно крепко. Это важный момент, так-как мы будем переворачивать нашу конструкцию. Возьмите любой сыпучий материал, можно использовать горох или пластиковые шарики (главное что бы они были чистыми). Насыпьте их в опалубку столько, чтобы закрыть модель.

Теперь можно высыпать ваш наполнитель в ёмкость, в которой будет разводиться силикон. Отметьте заполненный объем (!). Важно: объем а не вес.

Исходя из этих данных, можно узнать необходимое количество силикона для вашей формы.

При работе с силиконом часто возникает вопрос – из чего лучше сделать опалубку. Опалубка – это конструкция, сооруженная вокруг копируемого предмета для удержания от растекания силикона, пока он в жидком состоянии.

В зависимости от размера и конфигурации мастер-модели, бывает достаточно одноразового стаканчика, пластиковой бутылки, разрезанной пополам, банки для кофе и т.д. Также вы можете ее построить сами из подручных средств – картона, дерева, пластика, стекла и др. Главное, чтобы опалубка была герметична. Швы опалубки нужно хорошенько обработать горячим клеем или пластилином. И очень важно, чтобы перед использованием опалубка была сухая и чистая.

Как правильно смешивать в силиконовых компаундах компоненты А и В. Люди, которые перемешивают компоненты в первый раз, чаще всего делают это неправильно. Особенно трудно достигнуть правильной степени смешивания при работе с силиконами для заливки и обмазки. Смешивание большого количества материала также представляет опасность неправильного или недостаточного перемешивания компонентов. Подробнее о смешивании силиконов …

1. Хорошо размешайте базу (компонент А) перед использованием;

2. Тщательно взболтайте контейнер с отвердителем (компонент В);

3. Пропорция для смешения – 100А : 5В по весу (3% в случае необходимости увеличения времени жизни);

4. Отмерьте необходимое количество базы в чистый контейнер для смешивания;

5. Отмерьте нужное количество катализатора в контейнер;

6. Смешайте базу и катализатор, перемешивая палочкой, до достижения однородности цвета. Тщательно промешайте смесь по стенкам и дну контейнера. Подробнее о работе с Alcorsil …

ВАЖНО: Силиконы на платине ни при каких условиях не работают с материалами, содержащими серу. Они могут подвергаться ингибированию некоторыми примесями, содержащимися в модели, что проявляется в залипании на поверхности изделия или в недостаточном отверждении.

Ингибирование могут вызывать: латекс, сернистые материалы, дерево, только что отлитые полиэфирные, эпоксидные или уретановые каучуки, материалы, содержащие амины и олово.

Перед применением силикона на платине рекомендуется проведение предварительного теста. Нанесите небольшое количество силикона на некритичную область образца. Ингибирование присутствует, если по истечении необходимого времени полимеризации наблюдается неполное отверждение или липкость поверхности.

Для предотвращения ингибирования эффективным способом является нанесение на поверхность модели одного или более слоев прозрачного акрилового лака. Дайте лаку полностью высохнуть перед нанесением силикона.

ВАЖНО: Даже после использования акрилового лака, силиконы на платине не отвердятся при контакте с серо- и оловосодержащими материалами. Если вы не знаете, содержит ли материал серу, предварительно проведите небольшой тест на совместимость. Нанесение разделительного состава не является необходимым, но эта процедура облегчает выемку изделия из формы.

Для изготовления силиконовой формы нам понадобятся: силиконовый компаунд, оловянный или платиновый катализатор, который поставляется в комплекте с основой, разделительная смазка Вс-М, опалубка, стеклянная или деревянная палочка, виниловые или полиэтиленовые перчатки, кусочки пластилина или двухсторонний скотч, емкость для смешивания компонентов, весы. Подробнее о работе с формовочным силиконом …

Хотя силикон обладает прекрасными антиадгезионными качествами, он может прилипнуть к пористым поверхностям, таким как дерево, гипс, сухая штукатурка, бетон и т.д. Также он прилипает к стеклу, поверхностям, покрытым шеллаком и силикону, то есть к самому себе. И это является преимуществом, когда нужно добавить новый слой силикона в уже отвердевшую форму.

Чтобы мастер-модель не прилипла к силикону нужно предварительно смазать ее восковой разделительной смазкой, например ВС-М или Ease Release 200. Если под рукой не оказалось разделительной смазки, то можно на крайний случай смазать вазелином, воском или маслом.

Также, чтобы модель не прилипла к силикону, не протирайте ее спиртом, не используйте шеллак и не наносите смазку, содержащую силикон.

Срок службы силиконовой формы зависит от разных факторов.

Во-первых, форма из силикона на оловянном катализаторе, прослужит меньше, чем форма, из силикона на платиновом катализаторе.

Во-вторых, на количество отливок влияет материал, который заливают в форму. Если заливать в форму мыло, шоколад, воск и др. неагрессивные материалы, можно получить свыше ста отливок. Но если в эту же форму залить агрессивные смолы, то может получиться всего несколько отливок.

В-третьих, срок службы силиконовой формы можно продлить, если перед каждой отливкой пользоваться разделительной восковой смазкой.

Также, если заливать в форму агрессивные материалы, то чем дольше они воздействуют на форму, тем быстрее она придет в негодность. Поэтому, чтобы форма прослужила дольше, модель после отверждения нужно немедленно извлекать из формы.

Факторов, влияющих на срок службы форм, несколько. Имеют значение материал, используемый для заливки, сложность формы, количество отливок, применение разделительной смазки. Подробнее о хранении силиконовых форм…

Воздействие низких температур не приводит к необратимой порче полиуретановых или силиконовых материалов. При низкой температуре эти материалы могут загустеть или расслоиться.

ВАЖНО! При попытке использования холодного материала отверждение не произойдёт! Либо может наступить частичное отверждение с образованием на поверхности маслянистого налета. Если материал транспортировался или хранился при пониженных температурах, то для того, чтобы вернуть ему требуемые эксплуатационные свойства, необходимо:

1.Оставить материалы в закрытых ёмкостях до достижения ими комнатной температуры (по крайней мере, 23°C).

Подробнее о работе с материалами в зимнее время …

Полиуретановая смола (жидкий пластик) для литья используется в производстве скульптур малого и среднего размера, имитаций изделий из бронзы, серебра и других металлов, а также для изготовления прототипов моделей для различных отраслей промышленности, декоративной бижутерии и т.д. методом “холодного отверждения”.

Основными параметрами при выборе литьевых пластиков является их твердость, время жизни, время отверждения, вязкость и базовый цвет. Подробнее…

При работе с двухкомпонентными пластиками 99,9% брака конечного изделия происходит от НЕпромешивания компонентов по отдельности в заводской таре. Особенно нужно тщательно промешать компонент (В). Т.к. соли металлов оседают на дне банки тонким-тонким слоем, и то, что вы сливаете сверху для смешения с другим компонентом (А) приводит к неудовлетворительным результатам (хрупкость, излишние пузыри или вспененность, продолжительное время отверждения или неполное отверждение, выделение масла на поверхности и т.д.). Подробнее о работе с жидкими пластиками …

Рассмотрим несколько вариантов избавления от пузырьков воздуха.

Вакуумирование – является одним из самых простых и надежных способов удалить пузырьки воздуха из пластика. Лучше вакуумировать отдельные компоненты перед смешиванием, так как время жизни готовой смеси чаще всего небольшое. Недостатком данного способа является высокая цена вакуумной камеры. Подробнее о жидких пластиках …

Все вы, наверное, видели слепки детских ручек и ножек. Но не все знают, как это сделать, и какие материалы при этом использовать? Рассмотрим подробно.

Для снятия слепка с части тела человека используют специальные альгинаты на основе морских водорослей, которые полностью безопасны для кожи. Они представляют собой порошок, который нужно смешать с водой в определенной пропорции. Альгинаты бывают обмазочные и заливочные. Если надо снять слепок с большой части тела, головы или лица используют обмазочные. В заливочные альгинаты удобно помещать конечности: руку, ногу, палец и т.п.

Подробнее об альгинатах …

NSP (Non Sulfureted Plasteline) – модельный скульптурный бессульфидный пластилин многоразового использования, не содержащий серу, что дает возможность работать с силиконовыми компаундами на оловянном и платиновом катализаторах. Предназначен для лепки, моделирования, промышленного дизайна, протезирования, выполнения эскизных работ в скульптуре, создания спецэффектов. Подробнее о работе со скульптурным пластилином …

Для изготовления мыла, гелей для душа, шампуней жидкие пищевые водорастворимые красители расфасованы во флаконы с колпачком-капельницей, что позволяет добавлять красители в растопленную мыльную основу малыми порциями для достижения необходимого оттенка. Подробнее о работе с сухими и жидкими пищевыми красителями …

Окрашивание водорастворимыми красителями.

1. Удалить поверхностный восковой слой. Для этого яйцо достаточно вымыть водопроводной водой с мылом.

2. Яйцо сварить.

3. В теплую (около 50°С), подкисленную уксусом (2 ч.л. уксуса на полстакана воды) или лимонной кислотой воду, добавить 1 гр. красителя. Опустить еще горячее яйцо и подержать его в воде 2 мин. После чего яйцо нужно вынуть и дать ему высохнуть.

4. Для получения “мраморной” разноцветной окраски добавить в каждый стакан с красителем 1 ч.л. растительного масла.

Поочередно опускать яйцо в краску разного цвета, предварительно давая возможность высохнуть каждому слою краски.

5. Окрашенные яйца для придания им блеска протереть салфеткой, смоченной растительным маслом.

6. Соблюдая эти несложные правила, можно получить очень красивый и стойкий цвет.

1. Какие факторы влияют на длительность свечения люминофора?

Дневной свет – самый мощный источник заряда люминофора. Потом идут UV-лампы. Менее эффективное средство для зарядки – это искусственное освещение. Лампы с красным спектром (фотолампы) люминофор не заряжают.

С понижением температуры окружающей среды, длительность послесвечения снижается. Подробнее о люминофорах …