Сварка или клепка что крепче

Сравнение сварки и других способов соединения металла

Рассмотрим преимущества и недостатки склейки, пайки и заклёпывания

Однозначно, сварка является одним из наиболее распространённых способов создания соединения. Но для того, чтобы понять, как она снискала себе такую популярность, нужно сравнить её с другими способами-«конкурентами»:

Склейка

Склейка может применяться в конструкциях, для которых вообще не допускаются никакие тепловложения (наиболее часто такими являются трудносвариваемые металлы, такие, как титан или магний). К недостаткам можно отнести:

Могут использоваться вместе с заклёпками (заклёпочно-клееные соединения) и сваркой (клее-сварные точечные соединения).

Пайка

Процесс пайки очень похож на сварку, часто сварочные аппараты подходят и для пайки. Отличие заключается в том, что при пайке плавится только присадочный материал, без расплавления основного металла. Как следствие — соединение не молекулярное, а капиллярное, а значит — менее прочное. Чтобы сильно не усложнять, рассмотрим выбор применения сварки и пайки на примере велосипедов.

Типичное использование Downhill велосипеда

Для крепких алюминиевых downhill, freeride, 4cross и прочих спортивных велосипедов применяют сварку, поскольку для них в первую очередь важна прочность сварных швов, ведь если на Downhill трассе шов треснет, то велосипедисту не поздоровится.

Рамы, в большинстве, делаются из алюминиевых сплавов, поэтому проблем с их сваркой, при наличии качественного и настроенного оборудования, не возникает.

Сварной шов (Алюминий 6061)

А вот относительно велосипедов, предназначенных для шоссе, треков и скоростных гонок, действуют совершенно другие законы. В погоне за легкостью, производители пытаются максимально уменьшить толщину трубок, с которых состоит рама. За счет этого крайне страдает теплоемкость. Проще говоря – при сварке они очень быстро треснут и потеряют геометрию. Раньше рамы делали с легированных сталей, которые и так тяжело свариваются, даже не смотря на маленькую толщину. Поэтому все рамы создавались посредством пайки, что позволяло значительно уменьшить тепловложение и увеличить упругость шва (что крайне полезно для велосипедов, у которых, фактически, нет подвески). Но за это приходится расплачиваться ухудшенной прочностью и худшими механическими характеристиками шва, по сравнению со сваркой. Сейчас же, всё больше рам изготавливают из карбона, поэтому в них не применяется вовсе никаких процессов образования соединения.

Паяное соединение шоссейной рамы

Заклепывание

Постепенно, шаг за шагом, сварка вытесняла заклепки, как способ образования неразъёмных соединений, но всё же, они ещё применяются, так в чем же секрет?

Не смотря на ограничения по типу наносимого шва (только внахлёст), проблем с долговечностью

Стоит заметить, что во многих бытовых процессах, таких, как соединения тонких листов внахлест, кузовные автомобильные работы, точечная сварка (в особенности споттеры) показывает лучшие результаты в этих отраслях, чем заклепки, поэтому находит всё большее распространение.

Клепка или сварка что прочнее

Суть эксперимента примерно следующая — выяснить, так ли всё плохо в ремонте кузова при помощи вытяжных заклёпок, насколько страшна электрохимическая коррозия и на сколько хватит отремонтированных таким образом деталей.

Что имеется:

1. Металл:

1.1. Пищевая нержавейка 0.8-1мм;

1.2. Оцинкованная жесть 0.8-1мм;

1.3. Сталь 1.0-1.5мм.

2. Заклёпки:

2.1. Алюминий;

2.2. Оцинкованная сталь.

3. Ёмкости:

3.1. Пластик;

3.2. Нержавейка или алюминий.

4. Обещается быть:

4.1. Кузовное железо с жигулятора;

4.2. Кузовное железо с японца;

4.3. Кузовное железо с Мондео 🙂

Условия проведения.

Мелко нарезанные детали кладём в кастрюлю Фрагменты из разных материалов соединяются между собой посредством заклёпок в различных комбинациях, т.е. каждый образец кузовного железа расчленяется ещё на 6 частей и соединяется с латками из нержавейки, оцинковки и обычной стали посредством заклёпок из алюминия и стали без использования герметиков и т.п.

Полученные таким образом 18 заготовок в подвешенном состоянии помещаются в пластиковую ёмкость с ядрёным солевым раствором и наглухо заматываются плёнкой для создания там повышенной влажности. Возможно время от времени распаковывается и брызгается тем же солевым раствором, дабы реакция шла быстрее.

Для большего реализма (поскольку в машине кузов таки имеет некоторый потенциал относительно окружающей среды) можно заготовить второй комплект деталей и, погрузив их в другую ёмкость, сделать их анодом; в качество катода можно использовать пластину из нержавейки в той же ёмкости.

Через некоторое время (пару месяцев минимум, думаю) детали извлечь, оценить степень и глубину наступившего им пздца и сделать соответствующие выводы.

Само собой всё это будет сопровождаться фоточками, куда ж без них.

В псто приглашаются физики, лирики химики, ботаники, а также просто неравнодушные граждане.

Ценные советы, пожелания и дополнения приветствуются.

Мы свою машину ставили латки на заклепки. Многие думают что это не эффективно.

лучше варить, т.к. при варке образуется прочный стык деталей, который плохо поддается коррозии, а заклепки окисляются.варка конечно более дорогостоящий и трудоемкий процесс, но если вам мужно нормальное дно, лучше варить. и да, заклепки могут посрезаться.

Заклепки – более надежный способ соединения деталей, чем сварка. Оно полностью поддается строгому расчету и контролю при изготовлении. Детали мостов соединяют заклепками и они служат очень долго. Но заклепочное соединение предусматривает соблюдение технологии производства работ. Нужно обеспечить очень плотное прижатие деталей и правильно деформировать саму заклепку, сформировать головку. На фото изображено кустарное изготовление. Металл очень тонкий и деформируется в зоне заклепки, а чуть подальше нет прижатия. Налицо несоответствие. Для тонкого металла нужно много заклепок малого диаметра. Начинать нужно с расчета количества заклепок, схемы их размещения и удобства проведения работы, чтобы они стояли ровно, без перекосов. Упование на последующее уплотнение герметиком не серьезно. Кроме герметичности нужна прочность соединения. Заклепки нужно по краю делать как минимум в 2 ряда, можно в шахматном порядке иначе жесткости не будет и постепенно соединение будут расшатано от вибрации и нагрузок. Однозначно в этом случае технологичнее и проще сделать ремонт с использованием сварки полуавтоматом в среде углекислого газа и на листах желательно сделать ребра жесткости, либо взять металл потолще, но его будет труднее подгибать и вытягивать.

Как всегда вопрос не простой.

Имеем пол салона – один лист отошел от другого (сварной шов).

Вероятно источник (начало) этого дела было дюже давно, со временем прогрессировал понемногу (внедорожник).

Машина не на ходу в данный момент и готовить к сварке шов – снимать агрегаты снизу.

Есть мысль, дабы уберечь себя от лишних работ (педантичности не требуется), склепать листы заклепками, закладывая их снизу, предварительно герметизировав соединение.

Тем самым убивая несколько зайцев.

1. Не нужно гнать машину на сварку/тащить сварку на место нахождения авто.

2. Не нужно снимать агрегаты для сварки и готовить поверхности, а потом и красить.

Исходя из всего сказанного есть вопросы.

1. Как насчет прочности клёпки по сравнению с точечной сваркой?

2. Подойдут ли алюминиевые заклёпки и какой диаметр лучше использовать?

3. Частоту клёпки аналогичную сварным точкам, или лучше «в шахматном порядке»?

ЗЫ. Разошедшийся шов помечен красным в аттаче.

ЗЫЗЫ. Парней, разбирающихся в вопросе прошу дать совета.

ЗЫЗЫЗЫ. Клепать не пистолетом с дёргалками, а профессиональными авиационными.

ТойотоВод.

ХондоФил.

НиссаноФоб.

Вопрос: сварка или заклепки?

15 лет на сайте

пользователь #49277

Нужно сделать пороги и арки. Возник вопрос: переварить или поставить на заклепки оцинкованный металл? Потом шпаклевать, красить. Кто что посоветует?

15 лет на сайте

пользователь #57329

19 лет на сайте

пользователь #4665

делали арки в кадете на заклепки (алюминий), после трех лет полет был нормальный,

позже ту машину уже не видел

арки были не «оцинкованный металл», а ремкомплекты, которые продаются на рынках и в др. местах

15 лет на сайте

пользователь #49277

_w_, dishef, Спасибо за ответы))). Вот 2 мнения- и 2 разных (. Хез, еще спросил у пару человек-ответы аналогичные). Все-таки пока склоняюсь к заклепкам, так как это посоветовал товарищ, занимающийся покраской а/м

13 лет на сайте

пользователь #113914

Если сварка, то лучше контактная, тогда в скрытых (внутренних) полостях не будет происходить обширное окисление защитных покрытий, которые выделяют агрессивные вещества, способствующие разрушению металла. Пороги я бы не ставил на алюминиевые заклепки, это ж силовой элемент.

14 лет на сайте

пользователь #82386

18 лет на сайте

пользователь #14352

GoldFish, я на порго латку ставид на заклепках сам1хотя инвертор для сварик есть у меня!прсото металл тонкий..латку обмазал по контуру антикором и полет нормальный!а вот целиком менят ь порог—дааа..варить конечно без спору!

19 лет на сайте

пользователь #2263

19 лет на сайте

пользователь #3615

11 лет на сайте

пользователь #210217

Если начать варить машину сваркой-то процесс уже не остановить и подваривать нужно будет каждый год. Лучший для кузова вариант-заклепки, а еще можно очень успешно использовать стеклоткань с эпоксидкой( проверено!).

11 лет на сайте

пользователь #268238

Сварка с герметиками швов,реактивный грунт,ну словом _w_ больше скажет. При нормально работе все будет путем. Подваривать каждый год нужно только зверски убитые ведра или кривоваренные швы. По факту все будет зависеть от сварщика и подготовки к покраске.3 года вполне себе бегали арки даже на проблемном 5м аккорде.

5 лет на сайте

пользователь #2086486

Я вот тоже думаю на заклёпки бо сваркай дорого

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

Коррозионная стойкость и выбор материала заклёпок

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

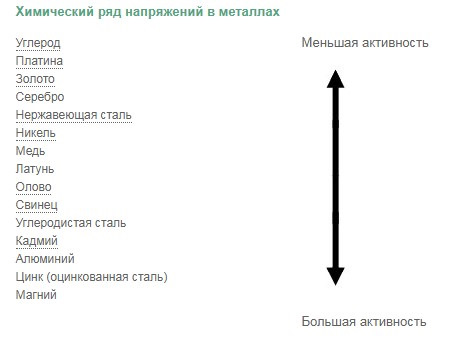

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Разбираемся какое соединение лучше: сварное или болтовое

Необходимость делать подобный выбор сегодня обусловлена тем, что практически все современные металлоконструкции собираются по частям. Сегодня не меньше 95% металлических конструкций делаются именно сборными. Чем обоснован такой подход?

В связи с этим возникает вопрос: какой из существующих типов соединения конструкций использовать лучше всего? В полной мере об этом можно судить, только имея представление о каком-то конкретном строительном случае. Однако, в любом случае есть некоторые особенности двух методов, справедливые для любой ситуации. Основываясь на них, мы дадим вам несколько советов.

Наиболее популярные сегодня техники соединения металлоконструкций – это сварная и болтовая. Есть также клёпка и пайка, но они используются далеко не так часто.

Сварное соединение

Неоспоримое преимущество сварного метода соединения – это герметичность шва, которая предохраняет конструкцию от попадания влаги между деталями. Сварка хороша тем, что, имея соответствующие навыки, вы можете прикрепить к основной конструкции детали совершенно любой формы и в самых разных положениях. Болтовое соединение такой вариативности не обеспечит, так как у него есть свои пространственные ограничения. И, наконец, сварное соединение – достаточно дешевый процесс.

Что касается недостатков сварки, здесь нужно сказать о том, что от сильного локального нагрева увеличивается подверженность коррозии, и металл может повести. Кроме того, сварочное соединение невозможно без наличия определенного инструментария: тут и сварочный аппарат, и кабели, и щиток, и надежный источник тока. И, что самое главное – соответствующий высокоразвитый навык.

Болтовое соединение

В чем состоит преимущество болтового соединения перед сварным? Прежде всего, это возможность разобрать конструкцию. Это особенно важно, когда мы говорим о соединении элементов водопровода или других конструкций, элементы в которых требуется регулярно заменять. Ведь для того, чтобы проникнуть в конструкцию, она должна легко разбираться – но при этом все же быть очень прочной. Болты это обеспечивают.

К недостаткам болтового соединения можно причислить геометрическую ограниченность. Соединяемые элементы должны идеально совпадать поверхностями, все углы должны быть ровными – иначе прочность крепежных отверстий обеспечить невозможно.

Что надежнее?

На самом деле, если все условия соблюдаются на сто процентов – сварка делается профессионально, а болты скрепляют геометрически правильные элементы – то прочность двух соединений получается почти равной. Особенно, если конструкция делается для исключительно бытовых целей и не будет в будущем подвержена особо сильным нагрузкам.

Выводы

В конце концов, выбор метода соединения вы все равно сделаете, исходя из целей металлоконструкции. Собираете конструкцию сложных форм из различного проката? Выбираем сварное соединение. Если хотите иметь возможность разобрать конструкцию, тогда болтовое соединение – идеальный вариант.

Статья носит ознакомительный характер.

Не забывайте консультироваться со специалистами.