Что такое партия деталей

Партия деталей

Смотреть что такое «Партия деталей» в других словарях:

партия — 3.3 партия: Рельсы одного типа, одной или нескольких плавок, одного режима термической обработки (для термоупрочненных рельсов), одновременно предъявляемые к приемке в количестве не более 100 шт. Источник: ГОСТ Р 51685 2000: Рельсы… … Словарь-справочник терминов нормативно-технической документации

Оптимальная партия изделий — (запускаемых в производство) [optimal batch] та, при которой затраты в расчете на одно изделие минимальны. При решении задачи выбора оптимальной партии принимается, что себестоимость складывается из трех компонент: прямых переменных затрат на… … Экономико-математический словарь

оптимальная партия изделий (запускаемых в производство) — Та, при которой затраты в расчете на одно изделие минимальны. При решении задачи выбора оптимальной партии принимается, что себестоимость складывается из трех компонент: прямых переменных затрат на изготовление одного изделия они остаются… … Справочник технического переводчика

маршрут (рабочая партия) — 3.48 маршрут (рабочая партия): Возможность отслеживать принадлежность деталей к определенной партии. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия … Словарь-справочник терминов нормативно-технической документации

производственная партия — 2.1. производственная партия: Определенное количество порошковой краски, изготовленное при сравнительно одинаковых условиях. Источник: ГОСТ 30763 2001: Краски порошковые. Отбор проб оригинал документа 32. Производственная партия Предметы труда… … Словарь-справочник терминов нормативно-технической документации

ТУ 1468-010-593377520-2003: Соединительные детали трубопроводов стальные приварные бесшовные, повышенной эксплуатационной надежности, предназначенные для обустройства месторождений ОАО «ТНК» — Терминология ТУ 1468 010 593377520 2003: Соединительные детали трубопроводов стальные приварные бесшовные, повышенной эксплуатационной надежности, предназначенные для обустройства месторождений ОАО «ТНК»: Блистеринги вздутия на… … Словарь-справочник терминов нормативно-технической документации

Молодечненский завод порошковой металлургии — ПРУП «Молодечненский завод порошковой металлургии» Год основания 1979 Расположение Республика Беларусь, Молодечно, ул Я.Купалы, 130 Ключевые фигуры директор Сыроежко Геннадий Сергеевич … Википедия

ГАЗ-21 — ГАЗ 21 … Википедия

Волга 21 — «Волга» ГАЗ 21 «Волга» ГАЗ 21 на викискладе … Википедия

Италия — I Италия (Italia) Итальянская Республика (La Repubblica Italiana). I. Общие сведения И. государство на юге Европы в центральной части Средиземноморья. Берега И. омываются морями: на З. Лигурийским и Тирренским, на Ю.… … Большая советская энциклопедия

Что такое партия деталей

Система подачи заранее определенной партии деталей или узлов с предыдущей технологической операции на последующую, независимо от того, нужны ли эти детали в данное время и в данном количестве на последующей технологической операции. С.т. характерна для традиционных методов организации производства и менее способна к гибкой перестройке в случае сбоев в технологических процессах или при колебаниях спроса. Примером С.т. является система МРП (см. [М 126]). [c.345]

Форма 10 Акт об изготовлении пробной партии деталей (сборочных единиц) [c.95]

Система сборочного центра система автоматической сборки для групп модульных изделий больших партий деталей (от 1 до 100), связанная с изменениями собираемых моделей без специальной переналадки. [c.154]

Обезличенный метод ремонта позволяет укрупнить партии деталей и сборочных единиц, использовать преимущества серийного производства специализировать производственные участки, применять высокопроизводительные оборудование и оснастку, механизировать и автоматизировать ремонтные операции, специализировать рабочих на ремонте и сборке определенных элементов. Все это снижает трудоемкость, стоимость и продолжительность ремонта деталей, агрегатов и машины в целом. [c.89]

К числу основных организационно-плановых показателей, определяемых при проектировании технологических процессов изготовления заготовок (деталей), относятся такт выпуска поточной линии коэффициент синхронности выполнения отдельных операций и их комплекса размер производственных партий деталей, запускаемых в производство периодичность запуска партий деталей в производство длительность производственного цикла партий деталей коэффициент непрерывности производственного цикла фонды времени работы единицы оборудования и всего комплекса коэффициенты использования оборудования во времени. [c.52]

Размер производственных партий деталей, запускаемых в производство, определяют в тех случаях, когда на оборудовании (рабочих местах) предусматривается изготовление деталей разных типоразмеров. [c.52]

Минимальный размер партии деталей, шт. [c.53]

Для многономенклатурных поточных линий минимальный размер партии деталей рассчитывают по формуле [c.54]

Периодичность запуска партий деталей в производство определяется в два этапа. [c.54]

На втором этапе расчетные значения периодичности партий деталей округляют до значений, кратных числу рабочих дней в планируемом периоде (год, месяц). [c.54]

На основе принятой периодичности устанавливают число партий деталей каждого типоразмера. Например, если в месяце 22 рабочих дня, а принятая периодичность партий составляет 11 дней, то в течение месяца в производство должны быть запущены две партии данных деталей. С учетом периодичности повторения окончательно откорректированный размер партии определяется путем деления объема [c.54]

Длительность производственного никла партии деталей представляет период календарного времени в днях от запуска ее в производство до выпуска. Продолжительность цикла оказывает существенное влияние на величину незавершенного производства и другие элементы капиталовложений, а также на текущие затраты производства. При проектировании технологического процесса необходимо стремиться к обеспечению экономически оптимальной длительности производственного цикла. Различают длительность цикла операции, простого и сложного процессов. [c.55]

Длительностью цикла простого процесса является период времени изготовления партии деталей (заготовок), охватывающий все операции, составляющие данный процесс. Она зависит от вида движения партии деталей по операциям. [c.56]

При последовательном виде движения, когда партии деталей в целом передаются с одной операции на другую, [c.56]

Межоперационное время — это время пролеживания партии деталей между двумя смежными операциями, вызванное ожиданием высвобождения рабочих мест от предыдущей работы. Значение его можно принимать по табл. 5.3. [c.56]

Время полезной работы за цикл при изготовлении партии деталей охватывает выполнение основных, вспомогательных и естественных операций (процессов). Оно устанавливается путем вычитания из длительности производственного цикла межоперационного времени. [c.57]

На многономенклатурных поточных линиях после окончания обработки партии деталей требуется переналадка их на следующую закрепленную за ними деталь (исключением являются многономенклатурные поточные линии, основанные на групповых методах обработки). [c.59]

В серийном производстве обычно разрабатываются два графика календарный график запуска—выпуска партий деталей и нормальный план-график загрузки рабочих мест. [c.60]

График запуска—выпуска партий деталей рекомендуется строить по форме, приведенной на рис. 5.4. Все необходимые для его построения показатели (программа запуска деталей в производство, размеры и периодичность за- [c.60]

Данный график предусматривает закрепление конкретных деталей за рабочими местами и установление сроков их обработки. Предварительно должна быть рассчитана длительность операционных циклов изготовления партий деталей (см. 5.2). Построение графика рекомендуется начать с наиболее трудоемких деталей, чтобы обеспечить их обработку при меньшем времени пролеживания в ожидании высвобождения оборудования (пролеживание менее трудоемких деталей в меньшей степени увеличивает незавершенное производство). Если при расчетном количестве рабочих мест календарный план запуска—выпуска партий не выполняется, необходимо провести мероприятия, обеспечивающие выполнение этого плана (сокращение штучно-калькуляционного времени на операцию, увеличение сменности работы, модернизация имеющегося оборудования, установка дополнительных средств и т. д.). [c.62]

В поточном производстве график запуска—выпуска партий деталей разрабатывают в тех случаях, когда на линии обрабатываются детали нескольких типоразмеров. Порядок построения аналогичен изложенному для условий серийного производства (см. рис. 5.4). Нормальный план-график загрузки рабочих мест (стандарт-план) строят для прерывно-поточных линий. [c.62]

Стандарт-план прерывно-поточной линии при изготовлении партий деталей определенного типоразмера на один период обслуживания рекомендуется строить по форме, приведенной на рис. 5.6. [c.62]

Здесь RTp — периодичность транспортировки партии деталей, ч г — такт выпуска поточной линии при изготовлении изделий данного типоразмера, ч/шт. Ритм транспортной партии представляет период времени между двумя следующими друг за другом транспортировками деталей. [c.132]

Межцеховые оборотные заделы возникают в том случае, когда размеры партий деталей в смежных в технологическом отношении цехах отличаются друг от друга. При равенстве партий в смежных цехах и одинаковом режиме их работы оборотных заделов не будет. [c.133]

При некратных размерах партий деталей в смежных цехах [c.133]

К наиболее важным параметрам, в основном влияющим на уровень затрат, относятся параметры эксплуатационного характера точность и чистота обработки изделий глубина, подача, скорость, усилие резания стойкость инструмента износоустойчивость деталей КПД степень механизации и автоматизации труда производительность за час и год работы срок службы, цена средства и т. д.) конструктивного порядка (дифференциация размерного ряда средств степень унификации и нормализации сложность кинематической схемы, масса конструкции, ее габариты и т. д.) производственного характера (технологичность конструкции, припуски на обработку, степень оснащенности технологического процесса ее изготовления, поточность процесса изготовления, длительность производственного цикла, размер партии деталей, затраты на производство и т. п.). [c.233]

По результатам выборочного контроля партии деталей или изделий принимают одно из трех решений [5.С.86] [c.181]

Широко распространена в машиностроении система универсально-сборных приспособлений (УСП). Комплект УСП включает большое количество стандартизованных деталей, из которых компонуются различные приспособления для выполнения сверлильных, токарных, фрезерных, расточных, зубодолбежных, шлифовальных, сварочных, штамповочных и контрольных операций. Принцип эксплуатации системы УСП заключается в постоянном кругообороте деталей и узлов. Компоновки УСП после обработки данной партии деталей разбираются, а узлы используются для сборки других приспособлений или для повторной сборки уже применявшихся компоновок, если возникла необходимость в изготовлении новой партии ранее обрабатывавшихся деталей. Комплект деталей целесообразно хранить в центральной кладовой, где производится сборка и разборка приспособлений и откуда они распределяются по рабочим местам в цехе. Однако более перспективна организация снабжения заводов компоновками УСП, подготавливаемыми на специализированных прокатных базах. Объединения и заводы получают компоновки на основе предварительных заказов за определенную арендную плату и после использования возвращают их в прокатную организацию, где компоновки разбирают, а детали, входившие в компоновки, затем используют повторно в требующихся для новых заказов сочетаниях. Затраты времени, связанные с подготовкой УСП, составляют в среднем около 5% трудоемкости изготовления заменяемой специальной оснастки. Наиболее целесообразно использование системы УСП на заводах опытного, мелкосерийного и серийного производства. [c.170]

Групповой процесс разрабатывается на комплексную деталь с такой очередностью операций, которая должна обеспечить обработку любой детали данной группы. При этом технологическое оснащение также должно быть групповым и пригодным для любой детали группы. Применяемое оборудование, в свою очередь, должно обеспечивать высокопроизводительную обработку и простую переналадку на обработку новой партии деталей. [c.297]

Статическое представление и моделирование организации производственного процесса во времени выражается в том, что основными календарно-плановыми нормативами такой организации является длительность производственного цикла детали, нормативный размер партии деталей и длительность производственного цикла изготовления изделия. [c.73]

Длительность совокупного цикла механической обработки партии деталей при разных способах (видах) календарной организации процесса рекомендуется определить по следующим формулам [c.73]

По вышеприведенным формулам (например, для n=8, i = 4, tj=3 t2=l, t3=4, t4=2, когда / =1 + 1 + 2 + 4 и ]Г г, = 3 + 1 + 4 + 2 = 10, длительности циклов изготовления рассматриваемой партии деталей примут следующие значения [c.73]

Для расчета оптимального экономически целесообразного размера партии используется расчетно-аналитический метод. Согласно этому методу все затраты по изготовлению партии деталей можно разделить на две категории. Первая категория затрат остается постоянной при любом [c.73]

Изготовленная пробная партия деталей в количестве [c.95]

Влияние проектируемых способов и средств на уровень организации производства характеризуется определенными показателями. Так, уровень организации подготовки производства характеризуется такими показателями, как длительность цикла подготовки производства, длительность производственного цикла, ритмичность производства и др. Производственная структура цеха может характеризоваться уровнем специализации производства, удельным весом основных и вспомогательных подразделений, степенью прямоточ-ности процесса, величиной транспортных пробегов заготовок и деталей и т. д. Уровень организации производства во времени может быть выражен в виде таких показателей, как степень параллельности выполняемых процессов, ритм запуска— выпуска партий деталей, коэффициент ритмичности производства, длительность производственного цикла и др. Степень улучшения режима работы и использования средств производства может определяться на основе коэффициента сменности работы, коэффициента загрузки и эффективного фонда времени работы оборудования и других показателей. [c.6]

При проектировании участков и цехов наряду с вопросами технологического порядка дипломанту приходится особо разрабатывать комплекс вопросов по организации производства. При этом содержание экономического анализа технологических решений аналогично содержанию такого же анализа при проектировании технологических процессов. Главы, посвященные организации производства, могут содержать установление производственной структуры цеха и научной организации рабочих мест определение (либо уточнение) программы производства и такта выпуска (запуска) деталей расчет размера партии деталей и длительности производственного цикла расчет загрузки оборудования планировку цеха разработку структуры управления разработку календарных планов работы и др. В заключительной главе обобщают все экономические преимущества и недостатки объекта проектирования. По сопоставляемым вариантам рассчитывают потребность в оборудовании, помещениях, оснастке, незавершенном производстве и рабочей силе. Определяют соответствующие частные экономические показатели. Заканчивают главу расчетом общих показателей, характеризующих сравнительную экономичность проекта годового экономического эффекта и эффективности дополнительных капиталовложений, если они требуютс я. Предшествует этому расчет по вариантам потребных капиталовложений и себестоимости продукции за год (см. гл. 8, 9). [c.17]

Под производственной партией понимают предметы труда одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию. Размер производственной партии оказывает существенное влияние на технологию, экономику и организацию производства. Увеличение размера партии деталей вследствие высокой стабильности выполнения работы в течение продол-жительного времени способствует повышению производительности труда рабочих приводит к снижению себестоимости каждой детали и улучшению использования оборудования, поскольку при этом уменьшается доля затрат времени на его переналадку. В то же время увеличение размера [c.52]

Определяя производственную структуру цеха наряду с составом и характером основных участков, необходимо знать состав входящих в него вспомогательных участков (ремонтного, заточного и др.), и служб (инструментально-раздаточная кладовая, межоперационные и комплектовочные кладовые, слуисба технического контроля, лаборатории и др.). Производственная структура участка зависит от состава деталей, закрепляемых за ним, принятых форм разделения труда между участками, технологических процессов изготовления изделий, состава и количества оборудования и рабочей силы. К организационно-плановым показателям, подлежащим расчету при проектировании цехов и участков, относятся ритм работы, коэффициент синхронности выполнения отдельных операций и их комплекса, размер партий деталей, периодичности запуска партий деталей в производство, длительность производственного цикла партий деталей и изделий, коэффициент непрерывности процесса, фонды времени работы оборудования, коэффициент использования оборудования и др. (см. 4.2, 5.1 и 5.2). [c.60]

Определение длительности производственного цикла партии деталей (партии одного предмета труда) можно проиллюстрировать применительно к механической обработке партии деталей. Этот расчет является типовым и применяется с учетом специфики технологий во всех цехах примышленных предприятий. [c.73]

Смотреть страницы где упоминается термин Партия деталей

Расчет оптимальной партии запуска в машиностроении

О чем статья?

В данной статье разбираются варианты расчета оптимальной партии для предприятия машиностроения. Возможно, вашему предприятию подойдет один из методов.

Предложенные формулы являются примером, разработанным для конкретного предприятия. Расчет размеров оптимальной партии в данном примере ведется с использованием данных, рассчитанных по 3 вариантам. Окончательно выбирается значение, которое оптимально соответствует параметрам по всем трем расчетам и учитывает ряд дополнительных условий.

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Первый вариант расчета

Основан на расчетах оптимальной загрузки рабочих мест. Размер партии деталей определяется исходя из условия, что время обработки одной партии на рабочих местах механообработки не должно быть меньше смены или полусмены (кроме станков с ЧПУ). Причина – исключение частых переналадок рабочих мест, снижающих производительность труда рабочих и уменьшающих коэффициент использования производственных мощностей. Размер партии деталей определяется по формуле:

N = (0.5 / 1.0) * T * P/(100 * Тшт), где

При этом расчет размера партии деталей по этой формуле ведется для операции механообработки, имеющей минимальное штучное время. Главный фактор при расчете размера партии по этому варианту – производительность труда.

С помощью 1С:ERP можно собрать данные, необходимые для расчета по предложенной формуле. В системе возможен учет работ по сменам. Для этого в параметрах производственного подразделения нужно указать «Работа в несколько смен». Длительность каждой смены гибко настраивается.

Второй вариант расчета

Основан на использовании коэффициента, определяющего нормативную величину подготовительно-заключительного времени (ПЗВ) по отношению к штучному времени на партию. При этом варианте размер партии деталей определяется таким образом, чтобы доля ПЗВ по отношению к штучному времени на всю партию деталей не превышала установленного коэффициента или процента.

При этом варианте размер партии деталей рассчитывается для той операции, в которой отношение ПЗВ к штучному времени на операцию будет максимальным. Практически расчет можно вести по операции с наибольшим ПЗВ. Данный вариант ограничивает удельный вес ПЗВ в общем времени обработки детали.

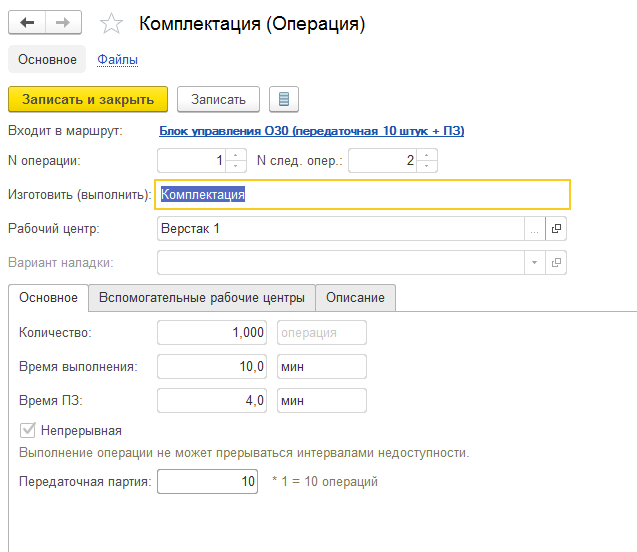

В системе 1С:ERP понятия операции, предварительно-заключительного времени, штучного времени и т. д. связаны с управлением на уровне цеха, объектами системы – «Операция», «Маршрутная карта» и т. д.

В маршрутной карте заполняется последовательность операций, выполняемых в цехе. Для каждой операции можно указать штучное время выполнения, а также размер передаточной партии и предварительно-заключительное время для партии.

Одна из операций маршрутной карты в 1С:ERP

Третий вариант расчета

Основан на минимизации приведенных затрат на обработку деталей. Поскольку производительность труда и себестоимость при изготовлении деталей растут при увеличении размера партии, в то же время длительность производственного цикла и величина связанных средств в незавершенном производстве (НЗП) увеличиваются с увеличением размера партии, данный метод позволяет найти оптимальное соотношение между этими противоречивыми факторами. Размер оптимальной партии рассчитывается по формуле:

N = sqrt (Cз / (Ен * Нз)), где

При определении размера оптимальной партии могут учитываться следующие дополнительные условия, связанные с фактическими особенностями технологии изготовления, реальными производственными заданиями на текущий период и некоторыми другими факторами:

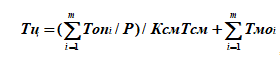

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием формулы, показанной на рисунке справа.

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием следующей формулы:

Основная часть составляющих данной формулы известна, поэтому остановимся подробнее на переменных значениях.

Время на обработку партии деталей при выполнении технологических операций рассчитывается по одному из двух вариантов. Первый используется в случае, когда существует линейная зависимость между штучным временем на выполнение операции и длительностью обработки партии деталей (например, при операциях механообработки, контрольных и других). При этом варианте для расчета используется следующая формула:

Необходимо отметить, что для станков с ЧПУ время на наладку оборудования, ввод программы и т. д. включается в ПЗВ.

Второй вариант используется для операций, для которых не существует линейной зависимости между штучным временем и длительностью обработки партии деталей (например, операции термообработки, гальванопокрытия, покраски, транспортирования и др.). В этом случае время на обработку партии деталей считается по следующей формуле:

Коэффициент Кз определяется как целая часть отношения величины партии деталей и максимально возможного числа деталей, обрабатываемого за один раз в данном операционном процессе. При этом округление коэффициента необходимо выполнять в большую сторону до ближайшего целого числа.

Межоперационное время Тмо в общем случае состоит из двух частей: времени пролеживания партии деталей на рабочих местах и времени выполнения вспомогательных операций. На практике первая составляющая Тмо значительно больше второй, и поэтому межоперационное время определяется временем пролеживания, которое, в свою очередь, зависит от двух основных величин: трудоемкости (или времени) обработки партии деталей и общим числом деталеопераций, выполняемых на данном рабочем месте.

Формула для определения вероятного времени пролеживания для конкретного рабочего места достаточно сложна и не совсем удобна для использования, поэтому на практике обычно используют ее упрощенные варианты. Например, среднее время пролеживания для каждого рабочего места можно рассчитать по следующей формуле:

Тпр = (1 – 1/2Кдо)*Тср, где

Очевидно, что при большом значении Кдо можно принимать среднее время пролеживания равным среднему времени обработки партий деталей на рабочем месте. Поскольку данное утверждение полностью подтверждается теоретическими выкладками и практикой статистических методов определения Тпр, можно считать предельное значение межоперационного времени равным величине среднего времени обработки партии деталей на данном рабочем месте. В практических расчетах обычно используют эмпирические зависимости, которые получены в результате статистических способов определения межоперационного времени (среднее значение от 0,25 до 1 рабочего дня).

В реальных расчетах процент выполнения норм принимается равным 100 % (или 1). Это связано с тем, что фактически отклонения от этой величины от норматива (с учетом рассчитанных допустимых отклонений) в большинстве случаев связаны с нарушением технологии обработки, неточностями в расчетах норм, возможностями конкретного работника (профессиональный уровень) и другими субъективными факторами, на которые невозможно опираться при решении задач планирования временных характеристик производственных процессов и тем более их оптимизации.

В 1С:ERP при расчете расписания выполнения операций в цехе время выполнения операции будет рассчитано по формуле:

Например, если в заказе 15 штук, то передаточная партия для «Комплектации» – 10 штук, время ПЗ «Комплектации» – 4 минуты. Система планирует выполнение 10 операций «Комплектация» с 8:00 до 9:44. Время выполнения рассчитано как 10 минут * 10 штук + 4 минуты = 104 минуты. После десяти «Комплектаций» можно начать выполнять следующую операцию «Сборка».