Как повысить спиртуозность в колонне

Ректификация и то, с чем её едят

Что же это за диковинный процесс?

Многие путают высокоукрепленную дистилляцию с ректификацией, но загвоздка ректификации в том, что на выходе Вы получаете чистый спирт (тут также есть несколько степеней крепости).

По высоте колонны приняты следующие нормы: для 1,5” колонн – 1-1,5 метра, для 2” – 1,5-2 метра, но при должной сноровке и другом доп. оборудовании можно компенсировать недостающую высоту.

Колонна должна быть укомплектована насадкой посерьезней, чем РПН. СПН, насадка Зульцера – правильный выбор для ректификации. Объяснение этому простое – РПН и прочие имеют высокую пропускную способность, что не позволяет должным способом удерживать спиртовые фракции в колонне.

Что касается характеристик насадки, важным пунктом является диаметр насадки, а точнее отношение диаметра трубы к диаметру насадки. Данный показатель должен быть равен 10. Допустим, труба 2” – 50мм, насадку следует использовать с диаметром 5мм, такую как СПН-Докторская 5х5.

К прочим характеристикам относится диаметр проволоки. Если рассмотреть СПН, то так же кол-во витков, угол φ, зазор между витками.

Настройка максимально эффективной работы с Вашей колонной:

Надо выявить эмпирическим путем максимальную мощность, которую способна утилизировать Ваша колонна. Очевидным должен быть тот факт, что для ректификации требуется постоянный, нескачущий нагрев. Лучше всего использовать нагрев ТЭНами. На это будут влиять такие факторы, как пропускная способность насадки, возможности узла отбора, мощность дефлегматора.

Установить максимальную мощность можно путем «лесенки»: кран отбора закрыт, выставляем 1кВт, ждем порядка 10-30 минут. Справляется? Поднимаем до 1.5кВт, опять ждем. Справляется? Поднимаем до 2кВт. Не справляется? Выставляем 1.75кВт. Естественно, нам надо будет подождать 10-30 минут для стабилизации колонны (давать колонне «работать на себя» час и больше не видим смысла).

Таким незатейливым способом мы узнаем максимальную мощность Вашей колонны.

Головы отбираем стандартно: 1-3 капли в секунд. Во время отбора голов температура в узле отбора будет немного подниматься.

Прекращать отбор голов можно основываясь на нескольких индикаторах:

Дело подходит к отбору тела. Надо выяснить какую интенсивность отбора можно выставлять без потери качества продукта. Предел возможного отбора кратен 1 литру в час. Если Ваша максимальная мощность 1.8кВт, то и отбор больше 1.8л/ч, к глубокому сожалению, невозможен (пока гуру данной индустрии не придумали как получать спирт из воздуха).

Отбор настраиваем также «лесенкой». Выставляем, допустим, 500мл/час. Наблюдаем как за спиртуозностью, так и за термощупом в колонне. Температура должна быть стабильной. Рост температуры будет свидетельством того, что интенсивность отбора избыточна (рост также возможен из-за изменения атмосферного давления, так что тут следует различать данные факторы).

Возможно такое, что настроив хороший интенсивный отбор в начале, на второй половине его придется снизить, так как содержание спирта в кубе падает и происходят иные процессы (изменение коэффициентов испарения спиртов).

Нескольких практик будет достаточно для понимания Вашей колонны и того, как с ней работать максимально эффективно.

Отбор следует прекращать тогда, когда его уже крайне трудно удержать при стабильной температуре. Лучше, после 93-94 в кубе продукт собирать в отдельные емкости, чтобы сравнивать жидкости и, если уже не устраивает результат, отставлять в сторонку и пускать на повторную ректификацию.

Отбирать до 99 в кубе или нет – выбирать Вам. Полученное можно пустить на повторную ректификацию, но после 97-98 в кубе процент питкого спирта крайне мал. Так что, все на Ваш выбор.

Отбор пропал или колонна не стабилизируется? Поздравляем, это захлеб колонны!

Что же НЕ надо делать?

Подавать избыточную мощность на колонну (за исключением тех случаев, когда требуется смочить насадку перед началом работы).

Переохлаждать флегму. Избыточная подача охл.воды на дефлегматор приводит к тому, что флегма возвращается в колонну переохлажденной. Это приводит к отключению от процесса части колонны или захлебу.

Температура на выходе из дефлегматора должна быть 40-63 градуса!

Выбирать маленькую насадку или слишком плотно ее засыпать. Плотная насадка приводит к уменьшению пропускной способности.

Производительность ректификационной колонны в зависимости от диаметра царги или объема куба

Сердцем каждой РК является царга с насадкой, именно её возможности во многом и определяют производительность колонны в целом. Для анализа договоримся что, как и положено при ректификации, царга имеет высоту насадочной части 150 см и в неё засыпана СПН 3,5 х 3,5 х 0,25 мм, а куб заполнен на три четверти 40% спиртом-сырцом.

Теория

Полуторадюймовая колонна может иметь царги с внутренним диаметром 35 или 38 мм, а 2 дюймовая – 48 или 50 мм. Стандартный на сегодня набор возможных кубов: 20, 30, 37 и 50 литров.

Максимальная разделительная способность колонны достигается на предзахлебной мощности, она же и обеспечивает при заданном флегмовом числе максимальную скорость отбора. Многие начинающие винокуры не совсем справедливо отождествляют предзахлебную мощность с производительностью колонны. На самом деле, ректификация включает в себя несколько этапов, каждый из которых требует времени.

При выборе диаметра колонны и объема куба важно понимать, как их сочетание отразится на трудоемкости процесса и количестве затрачиваемого на ректификацию времени.

Этапы ректификации

1. Подготовка оборудования к работе. Сборка оборудования, заливка спирта-сырца в куб и прочие подготовительные операции. Обычно на всё уходит около 0,5 часа, Т1 = 0,5.

2. Нагрев до кипения. Если ТЭН выбран правильно, исходя из соотношения 1 кВт мощности на 10 литров навалки, то разогрев займет примерно 40 минут или Т2 = 0,7 часа.

3. Стабилизация. Данный этап требует от 30 минут до 1 часа. Пусть будет 45 минут или Т3 = 0,75 часа.

4. Отбор головной фракции. Время отбора «голов» (Т4) не зависит от скорости отбора. Для выведения из куба всех головных примесей нужно чтобы каждый литр навалки хотя бы раз испарился и побывал в колонне. Для этого требуется подать 1 кВт мощности нагрева на каждый литр абсолютного спирта в кубе.

Рабочая мощность в Ваттах численно равна площади поперечного сечения колонны (S) в квадратных миллиметрах.

Количество абсолютного спирта (АС) определяется, исходя из объема навалки (СС) и её крепости.

Т4 = АС / N (часов), где:

N = 3,14 * d2 / 4 / 1000 (кВт);

d – внутренний диаметр колонны (мм).

Т4 = 510 * CC / d2 (часов), где:

СС – 40% навалка в литрах,

d – внутренний диаметр колонны (мм 2 ).

5. Отбор подголовников. Этот этап нужен для очистки насадки от остатков головной фракции. Количество подголовников зависит от удерживающей способности и объема насадки. Удерживающая способность СПН 3,5 х 3,5 х 0,25 примерно равна 150 мл флегмы на 1 литр насадки. Чтобы её качественно промыть, нужно отобрать 2-3 объема, для расчетов примем – 2,5.

Чтобы отобрать этот объем на скорости 0,5 л/час, требуется потратить 2 часа. Если же поднять скорость до половины номинальной, то достаточно будет и 1,2 часа независимо от диаметра царги.

Слишком маленькая скорость снижает эффективность очистки и качество спирта. Но сейчас не об этом, для сегодняшней задачи примем время отбора максимальным: Т5 = 2 часа.

Объем отбора в литрах:

Vотб = 2,5 * 0,15 * Vн = 0,375 Vн, где:

Vн – объем насадки в литрах.

Если скорость отбора принять равной 0,5 л/час, то время отбора:

Т5 = (0,375 * Vн) / (0,5 * S) = 0,75 * Vн / S = 0,75 * L *S / S

T5 = 0,75 * L (час), где:

L – высота колонны в метрах.

При скорости отбора подголовников равной половине от номинальной, время отбора в часах численно равно ¾ от высоты колонны в метрах, и не зависит от диаметра колонны или объема навалки.

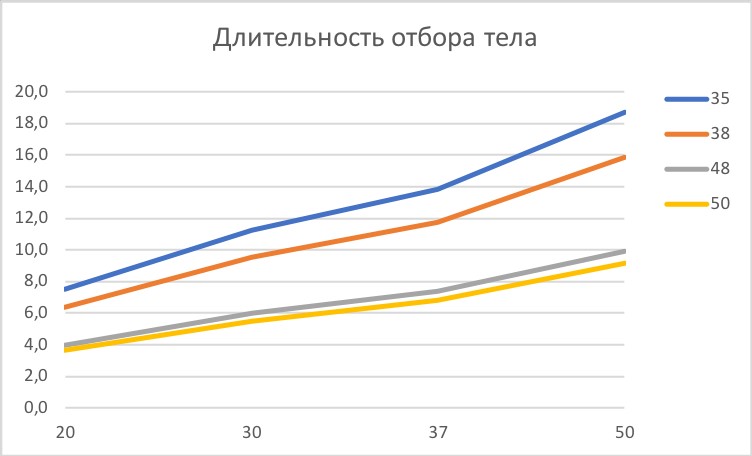

6. Отбор товарного спирта. Начальная скорость отбора в мл/час численно равна площади поперечного сечения колонны (S) в мм. К концу отбора для повышения флегмового числа и повышения разделяющей способности уменьшаем скорость отбора в 2.5 раза. Средняя скорость отбора «тела» будет примерно в полтора раза ниже номинальной.

Объем товарного спирта составляет примерно 80% от АС в навалке.

Отсюда время отбора «тела»:

Т6 = 0,8 * 0,4 *CC / (S / (1000 * 1,5)) = 480 * CC / S;

Т6 = 611 * CC / d2, где:

СС – количество 40% спирта-сырца (л);

d – диаметр царги (мм).

7. Отбор «хвостов». Количество «хвостов» примерно равно 10% от объема АС в кубе. Скорость отбора примерно равна половине от номинальной.

Т7 = 0,1 * 0,4 * CC / (S / (1000 * 2)) = 80 * CC / S;

8. Вытеснение примесей из колонны. Это операция занимает полчаса, Т8 = 0,5.

9. Разборка оборудования и уборка помещения. Наименее приятный этап, обычно занимает до 1 часа, Т9 = 1.

Общее время ректификации

Общее время, необходимое для одного цикла ректификации:

Т = Т1 + Т2 + Т3 + Т4 + Т5 + Т6 + Т7 + Т8 + Т9;

0,5 + 0,7 + 0,75 + 510 * CC / d2 + 2 + 611 * CC / d2 + 102 * CC / d2 + 0,5 + 1.

Упрощаем и получаем:

Т = 5,45 + 1223 СС / d2.

Объем спирта (Vc), полученного за это время, примерно равен 0,8 от АС в кубе, потерями на неисправимые «головы» и остаток в кубе пренебрежем.

Производительность, с которой можем получать спирт за час работы с колонной, можно посчитать по формуле:

Практические аспекты ректификации

На основе полученной модели попробуем ответить на волнующие вопросы.

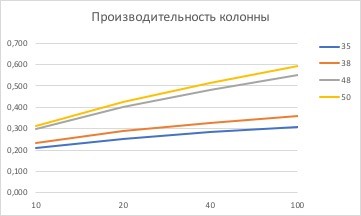

1. Реальная производительность колонны в зависимости от её диаметра и объема навалки (л/час).

Стартовая скорость отбора «тела» намного выше, чем реальная производительность колонны. Думать, что при номинальной производительности 2-х дюймовой колонны в 1800 мл/час перегонку 40 литров спирта-сырца крепостью в 40% можно завершить за 9 часов просто наивно.

С учетом всех необходимых операций, реальная производительность будет практически в 3 раза меньше. Разница в производительности 35 мм и 48 мм колонной на самом деле не 800 мл/час, как кажется с первого взгляда, а всего лишь в 250 мл/час. И это много, так как процесс идет не один час.

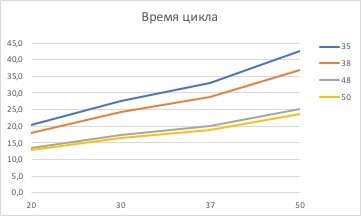

2. Время рабочего цикла (часов).

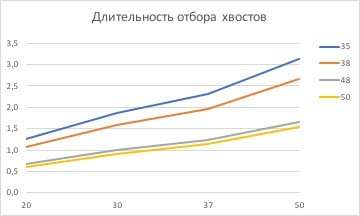

График показывает влияние объемов кубов (ось Х) на общее время ректификации (ось Y) при различных диаметрах колонны. Навалка стандартная – три четверти объема куба. Становится очевидной неразумность некоторых вариантов комплектаций. Для того чтобы оценить насколько будет удобно пользоваться тем или иным вариантом, рассмотрим длительность основных операций.

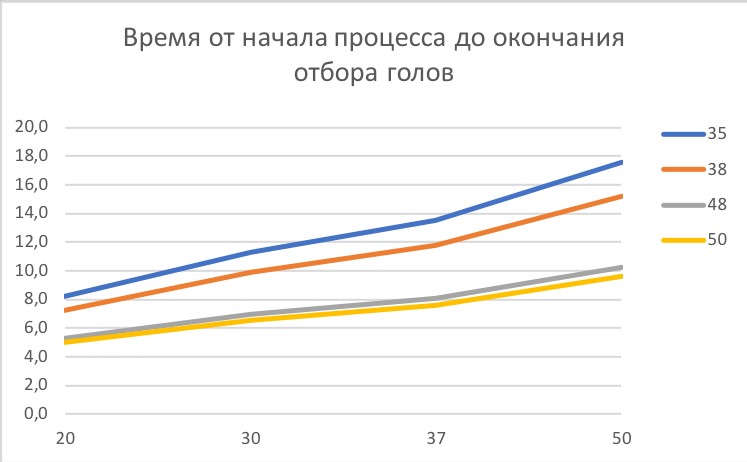

3. Ключевые точки работы, требующие вмешательства оператора.

3.1. Время от начала процесса до окончания отбора «голов» или первый подход к кубу для смены тары.

3.2. Далее отбираем подголовники в течение 2 часов на скорости в половину от крейсерской (номинальной). Подходим к колонне и меняем тару, приступая к отбору «тела».

3.3. Отбор тела закончится и нужно будет подойти к колонне для смены посуды.

3.4. Отбор «хвостов» займет.

3.5. Затем подходим к колонне и завершаем работу, что занимает 1,5 часа.

Выводы

1. Чем больше навалка куба, тем выше реальная производительность. Но повышать её бесконечно не получится. Когда температура в кубе достигает 90-92 градусов, сивуха и другие промежуточные примеси начинают массировано покидать куб и накапливаться в насадке. Если навалка слишком большая, то после накопления в нижней части колонны примеси начнут подниматься всё выше и прорываться в отбор. Придется раньше переходить на «хвосты». Для получения нормальной производительности, навалка должна быть больше 10 объемов насадки, но меньше 20 – чтобы не пропустить «хвосты».

2. Оптимальный объем навалки 40% СС при ректификации составляет 15 объемов насадки.

| Диаметр колонны, мм | Объем насадки, л | Объем навалки, л | |

| от | до | ||

| 35 | 1,44 | 14 | 29 |

| 38 | 1,7 | 17 | 34 |

| 48 | 2,71 | 27 | 54 |

| 50 | 2,95 | 30 | 59 |

При минимальной навалке можно переходить на отбор «хвостов» при кубовой температуре 96-97 градусов, при максимальной навалке – 92-93 градуса.

3. Длительность ректификации возрастает с уменьшением диаметра колонны и увеличением объемов разовой навалки. Но использование больших диаметров колонн при малой навалке влечет за собой получение относительно большого объема оборотного спирта и малый выход годного.

4. Без средств автоматизации, позволяющих оставлять на длительное время оборудование без присмотра, возможно использование комплектов с относительно малым временем цикла. Это сужает круг возможных вариантов и объясняет то, что многие винокуры на своём оборудовании просто не отбирают «хвосты» или предпочитают делать НДРФ – силы то не беспредельны.

5. В целом, если процесс в сумме занимает более 12-15 часов, автоматика обязательна. Хотя бы простейшая с блоком безопасности, позволяющим подать сигнал о потопе, отключении воды или росте температуры в ТСА. Если такой возможности нет, стоит ограничиться минимальными объемами кубов.

6. Полученные зависимости и графики позволяют сделать качественный и в какой-то степени количественный анализ различных вариантов комплектации РК. Главное при этом не забывать о необходимости сопоставлять их со временем, которое винокур готов посвятить хобби.

И нет нам покоя…

Блог о домашнем винокурении

Бражная колонна. Регулировка и настройки

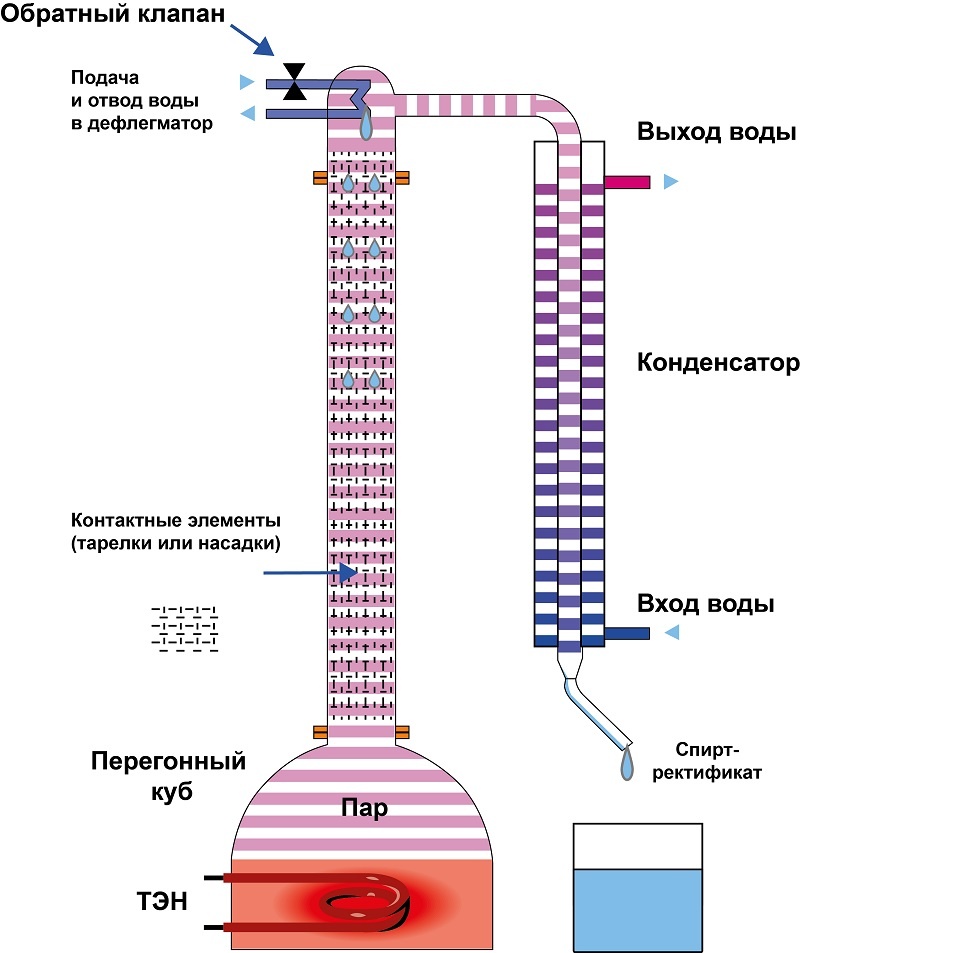

Чтобы не возвращаться к этой теме, сначала несколько общих слов о терминологии. Бражная колонна (далее БК) — аппарат с дефлегматором, используемый для извлечения спирта из сырья ( в т.ч. и браги за один погон) путем «недоректификации» по пленочному принципу. В основе ее лежит процесс ректификации (т.е. тепломассообмен в результате встречного движения поднимающегося спиртосодержащего пара и стекающей вниз флегмы) этилового спирта, но качественные и количественные характеристики этого типа аппаратов не позволяют получать спирт ректификат должной (до соответствия спиртовому ГОСТ) степени очистки от посторонних фракций. Связано это с тем, что площадь контакта флегмы и пара относительно не велика (по сравнению с чисто ректификационными насадочными или тарельчатыми колоннами), флегма стекает по стенкам колонны, образуя на их поверхности пленку и площадь контакта пар-флегма полностью определяется диаметром и высотой колонны. Установка внутрь колонны различных спиралей и другие ухищрения (одна-две мочалки перед дефлегматором, например) с одной стороны позволяют несколько увеличить площадь контакта пара и флегмы, а с другой представляют из себя попытки «переползти» в разряд насадочных колонн с заведомо негодным результатом. Нужно четко понимать, что БК — отдельный класс аппаратов со своими задачами, это не ректификационная колонна ( в смысле аппарат для получения спирта-ректификата или как любят говорить «медицинского»), это по сути своей дистиллятор с улучшенными характеристиками. Подобная аппаратура имет свои достоинства — позволяет просто и без затей начинающему винокуру получать продукт того качества, которое не получить его более опытному коллеге с обычного аппарата и после промежуточной очистки.

Итак, вы сделали (или приобрели) себе «правильную» колонну (о том, какая колонна будет правильной можно почитать в статье). Как на ней работать? Разберемся с составом всей системы на примере отгона сахарной браги (густые фруктовые или зерновые заторы — отдельная песня).

Заметьте положения регуляторов воды и мощности.

Заметьте положения регуляторов воды и мощности.

Вот и вся принципиальная схема. Правда есть некоторые моменты.

Конечно, это достаточно общие рекомендации. Я не могу дать вам точные режимы, так как ваши термометры врут (и мои тоже, и все вообще, причем каждый по своему), степень потерь тепла в вашей системе неизвестна и может меняться от температуры окружающего воздуха. Вода также меняет свою температуру в замкнутой емкости, а в сети еще и прыгает давление. Показатели электротока в вашей сети скорее всего нестабильны. В общем, пробуйте, набирайте статистику и после десяти погонов вы сами сможете научить любого. 🙂

Спрашивайте, если про что забыл написать — мне трудно писать сразу обо всем. На конкретные вопросы отвечать проще и понятней получается.

Пошаговая инструкция работы на ректификационной и бражной колонне

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.