Сажа в шинах для чего

Благодаря сажи современные шины черные: оказывается она увеличивает срок службы резины

Почему автомобильная резина черная?

Технологии шин прошли долгий путь с тех пор, как Ford Model T впервые выкатился с завода в 1908 году. Современные шины не только отличаются по размерности, сложности и общей структуре, но также имеют совершенно другой цвет в отличие от старой резины, применяемой в автопромышленности. Напомним, что первые шины были белыми, и только после Первой мировой войны они стали черными. И вот почему.

Вы когда-нибудь видели старый автомобиль, выпущенный в начале 20 века? Например, обратите внимание на первые модели Ford T. Вы наверняка замечали, что у некоторых первых машин были белые шины. Но у некоторых старых машин колеса оснащались черной резиной, примерно такого же цвета, как мы привыкли видеть сегодня.

Но вот вопрос: почему много старых автомобилей имели белую резину? Мы связались с представителем компании Michelin, чтобы разгадать эту тайну.

Вот что нам рассказал представитель компании:

А все это стало возможным благодаря открытию инженера-химика Джека Кенига, который научным путем доказал, что без добавления в состав резины сажи шин хватит максимум на 8000 км. Для сравнения: благодаря саже и современным материалам ресурс сегодняшних автомобильных шин составляет от 12 000 до 30 000 км. Также за счет сажи увеличился срок службы шин по времени. Например, даже самая дешевая резина сегодня может без особых проблем служить три, четыре, пять и более лет. Вы представляете, как быстро изнашивалась резина, выпускаемая автопромышленностью в начале 21 века, по сравнению с сегодняшними покрышками?

В том числе представитель компании Michelin заявил, что углеродная сажа в настоящий момент составляет до 30 процентов от общего состава резины. Кроме того помимо увеличения износостойкости сажа придает шинам черный цвет. Это защищает резину от ультрафиолетовых лучей, которые могут вызывать растрескивание шин. В том числе сажа дает пластичность шинам, что улучшает сцепление с дорогой.

Кстати, о преимуществах добавления сажи в состав покрышек рассказывает и компания Whitewall, отмечая, что сажа делает шины крепче. В своем блоге об уникальном свойстве сажи, добавляемой при производстве шин, пишет и компания Goodyear, подчеркивая, что сажа улучшает устойчивость покрышек к озону, а также дает им лучшее сцепление с дорожной поверхностью. В том числе Goodyear говорит о том, что сажа помогает протектору резины переносить тепло, которое образуется от сцепления с дорогой, что увеличивает срок службы покрышек.

Так, а теперь пришло время спросить:

Что такое углеродная сажа?

Углеродная сажа является продуктом углеводорода, прошедшего неполное сгорание и чей «дым» содержит мелкие черные частицы, состоящие полностью из элементарного углерода.

На протяжении многих лет углеродная сажа изготавливалась различными способами. Например, раньше ее получали с помощью масляной лампы, пламя которой попадало на холодную поверхность, где и образовывалась порошкообразная сажа (летучая сажа), которую нужно было счищать. На протяжении многих веков эта сажа использовалась в качестве чернил.

Но в 1970-х годах произошел прорыв, который назвали канальным процессом. По сути, в мире появилась новая технология добычи углеродной сажи путем сжигания природного газа с применением водяного охлаждения с помощью металлических каналов. В результате этого процесса образуются углеродные отложения.

Причем эта технология позволила добывать сажу в больших промышленных масштабах, что в итоге повлияло и на производство резины. Причем этот прорывной инновационный способ получения сажи позволял добывать более мелкую фракцию углерода, которую было удобно добавлять в автомобильную резину.

В итоге благодаря новой технологии добычи углеродной сажи в автомире появилась более долговечная резина, способная проезжать более 20 000 км и служить несколько лет. Это реально был мировой прорыв.

К сожалению, этот процесс добычи сажи не был эффективным и экологически чистым. Вот фото снимок, который демонстрирует, как дым от таких производств распространялся на многие километры от места добычи сажи.

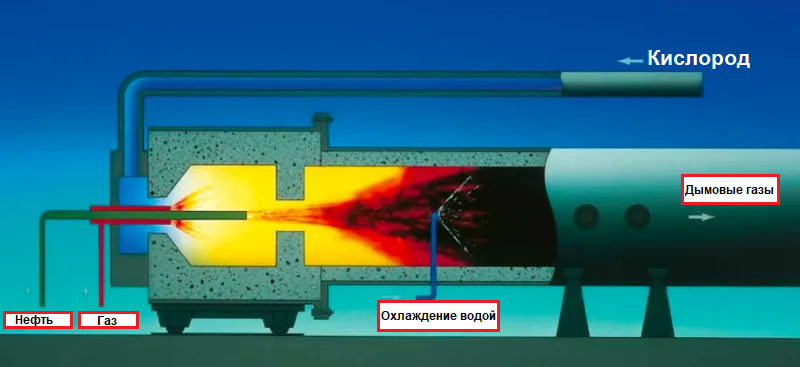

Сегодня основной способ добычи сажи называется «печным процессом». Нефть или газ закачивается в печь, где сгорает вместе с предварительно нагретым кислородом (см. рисунок ниже).

Высокие температуры этой реакции заставляют исходное сырье превращаться в дым, который охлаждается водой и отфильтровывается в виде крошечных кусочков сажи и газа. Далее получается тонкоизмельченный порошок, который с помощью воды и связывающих химических веществ принимает необходимую форму.

Порошок углеродной сажи чрезвычайно тонкий. Для того чтобы увидеть истинную форму материала, необходимо использовать электронный микроскоп, через который можно обнаружить крошечные частицы размером от 10 до 500 нм.

Посмотрев в такой микроскоп на сажу, вы увидите, как структура этого вещества сливается в цепи различной формы.

По словам представителя компании Birla Carbon, которая является крупнейшим в мире производителем сажи, размер частиц, а также составных «агрегатов» позволяет при смешивании с резиной давать ей сопротивление качению, прочность, черный цвет, проводимость и погодоустойчивость.

Кстати, в мире существует множество различных марок сажи, которые классифицируются в зависимости от их площади поверхности, а также скорости отверждения резины.

Дело в том, что сажа добавляется не только в шины, но и практически в любые резиновые изделия: в резиновые конвейерные ленты, подушки двигателя, приводные ремни и, конечно, в высокопроизводительные покрышки.

Как мировая война, возможно, стала причиной появления черных шин

История того, как шины получили свой черный цвет, сложная и увлекательная, но также и мутная. В автомире существуют разные версии, когда именно и из-за чего впервые производители шин решили использовать углерод.

Вполне возможно, что черными шины стали в результате нехватки боеприпасов во время Первой мировой войны.

Так, есть версия, что в начале 1900-х годов производители шин выяснили, что они могут добавлять к каучуку оксид магния для увеличения прочности покрышек. Но оксид магния был необходим в промышленности для производства боеприпасов во время Первой мировой войны.

Дело в том, что в те годы для изготовления боеприпасов использовали латунь и медь, которой катастрофически не хватало. В итоге производителям шин запретили при изготовлении продукции использовать не только латунь, но и оксид меди. Так что производители были вынуждены искать какие-то другие химические вещества для увеличения прочности и долговечности автомобильных покрышек. И это вещество было найдено. Им стала сажа.

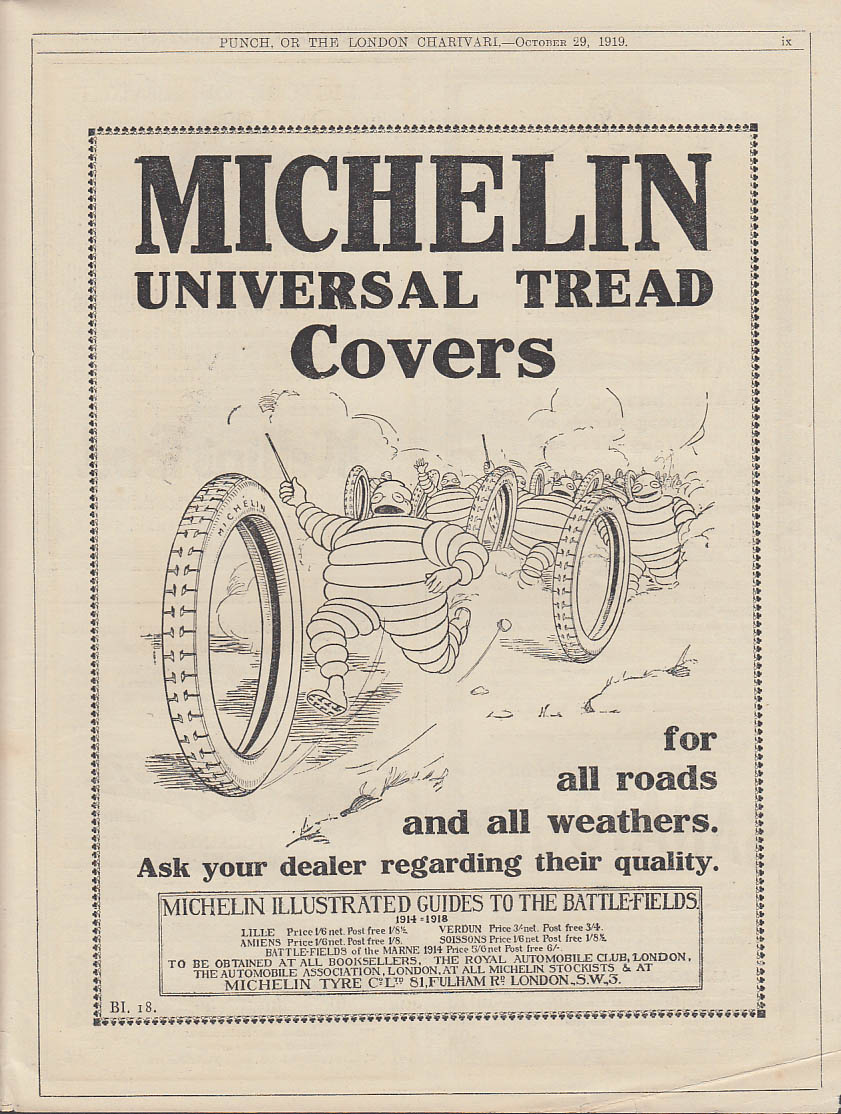

Кстати, представитель компании Michelin также рассказал нам, что первые черные шины их компания выпустила в 1917 году, они назывались «Universal Tread Covers» и рекламировались как шины, построенные для «всех дорог и любых погодных условий».

Но компания Michelin была не первой, кто начал добавлять в шины сажу. Как мы уже сказали, многие производители покрышек это начали делать еще во время Первой мировой войны. В итоге уже к началу массового производства автомобилей многие из них уже поставлялись с черной резиной благодаря саже, которая сделала шины крепче и долговечнее. Но шины могли быть еще лучше, если бы у производителей во время Первой мировой войны был доступ к альтернативным химическим веществам, которые, также как и сажа, улучшают свойства резины.

В общем, факт остается фактом: именно во время Первой мировой войны сажа взяла верх над другими химическими веществами, ранее популярными у производителей автомобильных покрышек. В частности, повторим, что производители шин перестали добавлять в них оксид цинка, магния и т. д. Но мир не пожалел об этом, а также покупатели автомобилей. Шины из-за сажи не только стали выглядеть более стильно, но и стали по качеству даже лучше, чем при добавлении других химических веществ. А самое главное – шины с сажей максимально долго сохраняют свой цвет и защищают покрышки от разрушительного воздействия ультрафиолета.

Ну и, наконец, что больше всего удивляет, это то, что на протяжении стольких лет сажа используется и в современных шинах. Как ни странно, за долгие годы автопромышленность так и не изобрела более эффективную альтернативу саже для использования ее в автомобильной резине.

Так что скажите спасибо тем, кто решил применять в начале 20 века в шинах сажу. Иначе, вполне возможно, автомобильные колеса сегодня имели бы странный, некрасивый цвет.

Почему шины стали чёрными и зачем в резину добавляют силику (ВИДЕО)

В резиновой смеси шин более сотни ингредиентов. Ни один производитель не расскажет точный состав и долю ингредиентов, поскольку этим воспользуются конкуренты. Но основа резиновой смеси известна: какую шины ни возьми, в ней будет каучук, технический углерод и силика. Причём повышенное содержание силики часто вспоминают в рекламных буклетах как одно из весомых преимуществ шины. В этом ролике мы рассказываем, что такое силика, откуда она взялась в шинах и зачем нужна. Если смотреть неудобно, читай текстовую версию под видео.

Присоединяйтесь к нам в Instagram, Facebook, ВКонтакте или Одноклассниках, чтобы быть в курсе новостей, конкурсов, скидок и акций. Больше интересной информации о шинах и автомобилях – на нашем YouTube-канале.

Первые опыты над формулой авторезины

В начале 20 века в резиновую смесь шин опытным путём добавили промышленный углерод, или техническую сажу. И с того времени все шины, во-первых, стали более износостойкими и более прочными, а во-вторых, приобрели чёрный цвет, к которому мы давным-давно привыкли.

Получают технический углерод путём сжигания природного газа без доступа воздуха. А поскольку запасы природного газа ограничены, стал вопрос о поиске альтернативы, некого вещества, которое, как и технический углерод, усиливало бы молекулярные связи в резиновой смеси шин, придавая им износостойкость и улучшая динамические характеристики. Причём это вещество должно было быть более доступным и распространённые в природе. Поиски привели к тому, что в резиновой смеси появилась силика, или, как её ещё называют, диоксид кремния.

Что такое силика и для чего она

Силика – это природный элемент, из которого состоит, например, песок и кварц. Фактически все горные породы состоят именно из диоксида кремния.

Добавление силики в резиновую смесь улучшает сцепление шин с мокрой поверхностью, поскольку этот элемент имеет естественное абсорбирующее свойство. Другими словами, он собирает влагу. Также силика усиливает молекулярные связи резиновой смеси, что позволяет ей меньше вытираться из шины. Чёрные следы на дорогах – это как раз-таки вытирающийся из резиновой смеси технический углерод. Таким образом, силика делает шины более износостойкими, а заодно и экологичными.

Современная шинная индустрия не может полностью отказаться от использования технического углерода. Однако использование силики позволило сократить долю технического углерода в шинах, сохранив при этом эксплуатационные характеристики шин, а местами даже их улучшив.

О компании «Автосеть»

Материал подготовлен компанией «Автосеть» – лидером шинного рынка Беларуси, по данным Международного агентства MASMI Research Group за 2018 год.

Адреса магазинов «Автосеть»:

Бесплатно доставляем шины и диски по всей Беларуси.

Из чего делают шины

ИЗ ЧЕГО ДЕЛАЮТ ШИНЫ ДЛЯ АВТОМОБИЛЯ?

ХИМИЧЕСКИЙ СОСТАВ ШИН

Главным материалом для шины является резина. Она бывает разной и может изготавливаться как из синтетического, так и из натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, так как он прост в разработке и намного дешевле и по качестве не уступает натуральному каучуку.

Второй по количественным показателям элемент состава шины – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? По сути, это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи шины были бы недолговечными, непрочными и отличались бы повышенным износом.

автомобильные шины делают из одних и тех же материалов

Сегодня вместо технического углерода используется сера. Но выбор того или иного компонента – скорее, вопрос экономической целесообразности. С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Она используется в качестве замены сажи по причине, что последняя постоянно дорожает. Впрочем, это решение вызывает определенные споры в кругу профессионалов, и связаны они с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. То есть, теряя в износостойкости, мы обретаем лучшее сцепление.

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.

Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама — ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики авто шины. А это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются либо из резины, либо из других материалов, но с добавлением каучука. У производителей шин имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на скоростные характеристики, а третий — на поведение шины на мокрой дороге. Эти характеристики определяют цену и качество покрышки.

Секреты и технологии автомобильной шины

Я побывала на шинном заводе Мишлен, и расскажу, как они делают шины, что за резину придумали для лета и зимы, где купить самые свежие шины и, почему результаты тестов получаются разные.

• Как они сделаны

• Что нового в мире автомобильных шин

• Ответы на наболевшие вопросы

Завод полного цикла Мишлен в Давыдово (М.О.) работает в 4 смены — 24 часа, 7 дней в неделю, его производственная мощность – более 4500 штук в день. Завод производит летние и зимние шины с посадочным диаметром 13- 17 дюймов. Кроме производства на территории расположен логистический центр МИР — на 240 000 легковых и 80 000 грузовых шин, а также действует цех восстановления грузовых покрышек и самый большой центр ошиповки шин в Европе.

Шина состоит из 200 компонентов, и процесс производства полного цикла начинается с процесса резиносмешения. Сыпучие компоненты собираются на электронных весах и упаковываются в «порционные» пакеты, после чего отправляются на производство. Пылеобразные силика (диоксид кремния) и сажа загружаются из накопителя сразу в резиносмеситель. Сажа составляет около 25-30% резиновой смеси и необходима для придания шине такой характеристики как износостойкость, и привычного нам черного цвета.

Доля силики в резине в последние годы намного увеличилась, и шина приобрела существенно более низкое сопротивление качению и хорошее сцепление с дорожным покрытием при низких температурах, не теряя такую важную характеристику, как сопротивление износу, которая в свое время достигалось благодаря саже.

Эта инновация стала основой «зеленных шин» с низким сопротивлением качению. Также силика в некоторой степени препятствует вырыванию кусков из протекторного слоя.

Натуральный и искусственный каучук нарезаются кубиками уже ближе к смесителю. Количество и процентное содержание натурального каучука – зависит от назначения шины и нагрузки, которую она несет.

Чем больше шина, тем больше натурального каучука. Натуральный каучук дорогой, он трудно добывается — только через 7 лет после посадки дерево Гевея начнет давать сок. Запах у «природной резины» сладковато-приторный. Партии с виду разного цвета — ведь его окуривают дымом, чтобы не заводились жучки, перед упаковкой в вакуум. Натуральный каучук позволяет уменьшить внутренний нагрев в процессе эксплуатации шины, тем самым обеспечивая высокое механическое сопротивление.

Синтетический каучук является продуктом нефтепереработки, не имеет запаха и держит форму, в отличие от «природного», который расплывается при комнатной температуре и поэтому, натуральный хранится в холоде.

В шинной индустрии 60% используемых каучуков — синтетические. Под нагрузкой он деформируются, но возвращаются в исходную форму через некоторое время после прекращения воздействия. Эта характеристика как раз и используется в производстве шин для обеспечения высокого уровня сцепления. Применение синтетического каучука также оказывает влияние на износ и сопротивления качению.

Резиносмеситель, который занимает 3 этажа, похож на какой-то искусственный организм, в который по трубам, воронкам и конвейеру подают «корм» и жидкости. Организм горячий, урчащий, медленно и ворча переваривающий всю эту смесь, которая потом выходит на горизонтальные валы. Дальше экструдеры и профилеры многократно скручивают, греют и прогоняют смесь через валы, чтобы придать ей форму полотна.

Из каждой партии оператор вырезает кусочки смеси и по пневмопочте отправляет их на исследование в лабораторию.

Дальше идет уже непосредственно сборка шины – это похоже на приготовление слоеного татского пирога – курника, где в тесте запекается много слоев из блинов и начинки.

Для каркаса шины сначала берут резиновую основу для воздухонепроницаемого слоя, который заменяет камеру в бескамерных шинах, обрезиненный текстильный корд, держатели колец и так далее. Потом бандаж помещают на вращающийся барабан, боковые части которого сближаются и раздувают центральную часть. Так каркас приобретает форму близкую к форме шины, на который надевают металлический корд и протекторный слой.

Следующий этап — вулканизация в пресс-форме. Давление создает мембрана, которая раздувается и изнутри прижимает протекторый слой к стенкам формы. Пресс-форма когда открывается — напоминает открытие космического корабля в фильмах — идет пар, шипение и медленно раскрывающиеся лепестки формы обнажают новенькую готовую шину.

Перед тем как наклеить этикетку, каждую шину надувают под разным давлением, раскручивают и в динамическом режиме снимают показатели по различным характеристикам. Вот теперь уже можно шину отправлять и на склад или на ошиповку.

Чипованные колеса. Мишлен в 2015 году запустил новую серию шин — Connected – это чипованные колеса для легкового, грузового и с/х назначения. Чипы предоставляют транспортному средству и пользователю обратную информацию для управления шиной в режиме реального времени через приложение для мобильных телефонов. А для грузовых и с/х автомобилей позволяют увеличить производительность.

Шина CrossClimate. Мишлен – первые, кто сертифицировал в Европе летнюю резину для зимнего использования. В России эта шина позиционируется в новом сегменте «Лето+» и позволяет осуществлять безопасное движение в межсезонье, но в силу специфики суровых зимних условий России шина не являетя альтернативой нордическим зимним шинам.

CrossClimate может безопасно адаптироваться к различным погодным условиям, и получила высшую оценку — «А» — на европейских тестах для мокрого торможения, и в то же время, успешно прошла сертификацию для зимнего использования. За первые 9 месяцев после выхода на рынок, их было продано более трех миллионов штук. Для того, чтобы совместить несовместимое, в отделе исследований в течение 3-х лет работала группа из 150 человек.

Авиация. Мишлен делает шины для гражданской и военной авиации. Авиационные шины продаются с гарантией определенного количества приземлений. Так, компания Мишлен является официальным поставщиков шин для Боинга, после разработки технологии Near Zero Growth (NZG), которая позволила увеличить в 2 раза количество гарантированных приземлений и уменьшить вес шины на 15%.

Сельское хозяйство. Агрошины с технологией МИШЛЕН UltraFlex позволяют существенно снизить утрамбовку почв и, как следствие, повысить производительность фермерcких хозяйств.

Горнодобывающая промышленность. Срок службы крупнейшей шины в мире — XDR3, 53/80 R80 увеличен на 10% за счет более равномерного распределения нагрузки по всей площади контакта, снижения давления и скорости износа.

Электромобили. Мишлен разработал линейку шин Energy E-V для электрических транспортных средств. Поскольку обычно шины потребляют до 30% энергии транспортного средства, шины Energy E-V меньше нагреваются при движении, тем самым снижая потребление энергии.

ВОПРОСЫ, КОТОРЫЕ ЗАДАЕТ ПОЧТИ КАЖДЫЙ.

1. Выпускаете ли Вы одинаковые модели на разных заводах? Могут ли быть разные составы для моделей, производимых для разных регионов /продаваемых в разных странах?

— Одинаковая модель может выпускаться на разных заводах. Состав всегда идентичный, не зависимо от того, на каком заводе произведена шина. За этим строго следят все лаборатории и постоянные проверки качества. Поставщики компонентов одобряются на уровне группы поэтому, шина, купленная в любой стране Европы или в России – будет абсолютно одинаковая.

Уже несколько печатных изданий и не раз проводили тесты в России (За Рулем) и в Украине (Автоцентр), когда брали одинаковые модели шин, но произведенные на разных заводах. Результаты и независимые анализы показали их идентичность.

2. Касательно тестов шин: почему одна и та же модель шин, почти всегда получает разные оценки в тестах, вплоть до противоположных?! (естественно это касается не только Мишлен)

Мишлен принципиально не предоставляет специальные шины для тестов, так как считает, что в сравнении должны участвовать только товарные образцы. Специалисты отмечают, что одна и та же шина, может участвовать в тестах несколько лет и каждый год сравнительные результаты будут разными, даже у одних и тех же изданий.

Все очень сильно зависит от условий проведения тестов и автомобилей. Например, если тест проводится на полигоне какого-либо шинного или авто-производителя — достаточно часто побеждает образец именно этого производителя (поскольку шина создавалась /тестировалась именно на этом покрытии). А в целом все зависит от тысячи мелких неповторяемых факторов – температуры, влажности, давления, конкретного покрытия…

3. Будут ли делать в России гоночную резину? Есть ли такие планы?

— Нет

4. Отличаются ли состав одной и той же шипованной и не шипованной модели?

— Существующие на рынке зимние шины МИШЛЕН – нешипованные МИШЛЕН X-Ice 3 и шипованные МИШЛЕН X-Ice North 3 — это две разные модели шин, отличающиеся друг от друга элементами внутреннего и внешнего строения. Так, например, при производстве протектора для шипованной шины используют два типа резиновой смеси, в то время как для нешипованной – только одну.

5. Есть ли у Вас в планах выпуск зимней «липучки» в размере от 36″ и больше?

— В России – нет.

6. Планируете ли вы организовать магазин при заводе? Можно ли частнику купить резину с завода?

— Можно купить через интернет-магазин shop.tyreplus.ru

7. Некоторые пользователи отмечают, что качество выпускаемых в России шин хуже, чем аналогичных моделей, производимых на заграничных заводах.

— Это психологический фактор, смотри первый вопрос.

Ну а я, придумала причину приехать сюда еще раз – ведь времени посетить цех по восстановлению грузовых шин мне не хватило.