Сепаратор на компрессоре для чего

Замена сепаратора компрессора: частые ошибки.

Замена сепаратора компрессора производится по регламенту, утвержденному производителем.

Сепаратор имеет много других названий, находящихся в ходу у технических специалистов, работающих с компрессорным оборудованием. Пожалуй, самым точным с точки зрения информативности является «маслоотделитель». Данное устройство выполняет функцию фильтра, очищающего сжатый воздух от масляных примесей, попавших в него в процессе компрессии.

Технологически заменить сепаратор несложно, если у вас есть специальный ключ или съёмник. Попытки использовать вместо этого подручные предметы чаще всего приводит к повреждению корпуса, изменению геометрии фильтра, выбросу масла. При установке нового фильтра необходимо применять оригинальные или одобренные производителем комплектующие и не забыть промаслить прокладку. Если использовать просто подходящий по размеру сепаратор, то результатом может стать низкое качество сжатого воздуха.

То же правило распространяется и на масляные, воздушные фильтры: не нужно ставить фильтры от машин, или неизвестные, подходящие по размеру изделия. Фильтры рассчитаны на определенное давление, пропускную способность, чистоту очистки, температуру. Эксперименты всегда приводят к быстрому выходу из строя узлов компрессора, дорогостоящему ремонту!

Бывает и так, что фильтр-маслоотделитель ещё не отработал предусмотренный срок, а собственник нагнетателя, тем не менее, отмечает увеличенный расход масла и плохое качество конечного продукта, содержащего много микрочастиц масла. Подобные симптомы говорят о засорении масляного сепаратора, устранять которое придется вместе со старым фильтром, путем его замены. Удостовериться в верности диагноза можно сравнив давление в сепараторе и магистрали со сжатым воздухом на предмет перепада.

Помните, что компрессоры являются сложным и недешевым оборудованием, ремонт и обслуживание которого лучше доверить специализированной компании, например, НижегородТехЦентр.

Фильтры для компрессора: воздушный, масляный, панельный, сепаратор

Новый год начинаем с масштабного расширения ассортимента расходников для винтовых компрессоров!

Виды и назначение фильтрэлементов в подготовке сжатого воздуха

Фильтр – это устройство, механизм, выделяющее (или удаляющее) из исходной среды некоторую часть с заданными (отличными) свойствами. В компрессорах и оборудовании воздухоподготовки используются несколько видов фильтров. Фильтр – по определению это устройство, механизм, выделяющее (или удаляющее) из исходного объекта некоторую часть с заданными (отличными) свойствами. В компрессорах и оборудовании воздухоподготовки используются несколько видов фильтров: воздушный, масляный, панельный фильтр и масляный сепаратор. Каждый из них отделяет разные субстанции и располагается в разных частях винтового или центробежного компрессора. При покупке компрессора необходимо уделить особое внимание количеству и видам фильтров, их назначению и сроке службы (обычно в часах наработки). Качественный фильтр для компрессора гарантированно продлит срок службы компрессорного оборудования и иного оборудования, подключенного к пневматической сети.

Сервисная служба компании НижегородТехЦентр всегда поможет подобрать оригинальные фильтры или качественные аналоги для компрессоров любой конструкции, как отечественных, так и импортных производителей. Консультации по тел.: +7 (831) 413-77-41

В данном материале приведено краткое описание характеристик и назначения фильтров, применяемых в современном компрессорном оборудовании.

Воздушный фильтр для компрессора

Масляный фильтр для компрессора

Конструкция масляного фильтра состоит из следующих элементов:

Купить надежный фильтр для компрессора: перед покупкой масляного фильтра стоит узнать артикульный номер старого элемента или указать модель компрессора. Если эти данные неизвестны, стоит произвести замеры пришедшего в непригодность устройства и обратиться за помощью к нашим сервисным инженерам по тел.: +7 (831) 413-77-41, будем рады вам помочь.

Панельный фильтр для компрессора

Сепаратор для компрессора

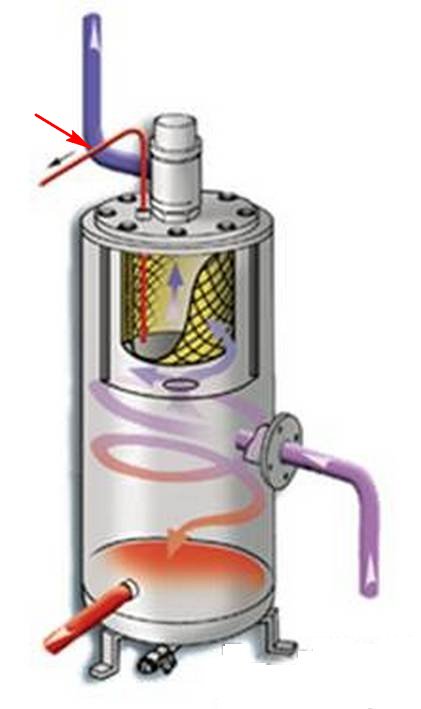

Сепаратор (фильтр тонкой очистки масла) – устройство, осуществляющее разделение среды на составляющие фракции. Например в компрессоре это сжатый воздух и масло. Масло при этом поступает назад в компрессор через масляный фильтр, а сжатый воздух выходит из него и подается в ресивер или непосредственно потребителю. Таким образом происходит очистка и повышается качество сжатого воздуха, что предотвращает выход из строя оборудования, подключенного к пневмосистеме. Сепаратор для компрессора бывает двух типов:

Замена сепаратора происходи как при окончании заданных производителем моточасов, так и при замене используемого масла. При замене фильтра тонкой очистки масла необходимо обратить внимание на производителя компрессора, так как при использовании неоригинальных комплектующих может произойти перегрев компрессора, а за ним и выход его из строя. Сепаратор, изготовленный не самим производителем компрессорного оборудования, имеет меньше количество часов наработки. Наша компания поставляет только лицензионное оборудование и комплектующие, которые отличаются проверенным качеством!

В компрессоре, как в винтовом так и центробежном, установлены разные виды фильтров, которые необходимо вовремя заменять для продления срока бесперебойной работы оборудования. Фильтры для компрессора лучше приобретать с запасом, чтобы при необходимости можно было в кратчайшие сроки осуществить замену, не останавливая производственный процесс.

Компания НижегородТехЦентр поможет Вам выбрать фильтр для любой марки компрессора: Hitachi, Ekomak, Alup, Olymtech, Abac, Kraftmann, Remeza, Kaeser, Samsung и др. Для заказа необходимого фильтра или получения консультации по подбору оборудования и комплектующих звоните по телефону +7 (831) 413-77-41, 216-48-06. Будем рады Вам помочь!

Виды сепараторов и их замена

Сжатый воздух в своих целях человечество использовало еще с античных времен, когда кузнецы раздували мехами огонь в своих горнилах. После того как переплавка металлов приобрела массовый характер, и постепенно начала зарождаться промышленность, начали появляться все более сложные установки для получения сжатого воздуха. Сегодня такими установками являются компрессоры, которые нагнетают сжатый воздух без помощи человека и в гораздо больших объемах, чем это делали кузнецы со своими мехами.

Сепаратор – элемент компрессорной установки, от которого зависит то, как хорошо сжатый воздух очищается от частиц масла. Кроме того, качество сепарации напрямую влияет на срок службы агрегата, потому как использование некачественного сепаратора ведет к перерасходу компрессорного масла, что в свою очередь неизбежно приводит к преждевременному износу оборудования.

Сжатый воздух, отделенный в сепараторе от масляных капель, следует далее в пневмомагистраль, после чего охлаждается и идет на выход потребителю. Отделенные частицы масла возвращаются обратно в охлаждающий контур для дальнейшей циркуляции.

Для получения сжатого воздуха в агрегатах винтового типа компрессорное масло в винтовом отделе смешивается со сжатым воздухом. Прежде чем направиться в пневмомагистраль, воздух очищается от масляных частиц при помощи сепаратора. Этот фильтр отделяет воздух от частиц масла, после чего масло возвращается обратно в охлаждающий контур, а чистый сжатый воздух идет дальше.

Различают 2 разновидности сепараторов: встроенные (или погружные) и внешние. Внешние фильтры располагаются на комбинированном блоке и крепятся к компрессору при помощи резьбы. Встроенные же сепараторы устанавливают под фланец масляного бака, который одновременно играет роль корпуса сепаратора. Встроенные сепараторы используют в компрессорах, от которых требуется повышенная производительность.

Современные сепараторы сжатого воздуха рассчитаны для установки на компрессорные установки, работающие на маслах синтетического, полусинтетического и минерального происхождения. Основными частями сепаратора являются 3 слоя, служащие для отделения потока сжатого воздуха от частиц масла:

• первый слой, состоящий из боросиликатного стекловолокна с множество пор, устойчив к воздействию повышенных температур и смазки;

• второй слой представляет собою ворс из полиэфирного волокна;

• третий слой защищает первые два слоя от перегрузки и увеличивает срок службы сепаратора.

Очень важно следить за состоянием сепаратора, потому что его неисправность повышает шанс выхода из строя всего компрессора. Если сепаратор вследствие неисправности плохо справляется со своими обязанностями, повышается расход масла, что в свою очередь может привести к поломке компрессора и повреждении пневмомагистрали.

Поэтому если вы заметили, что сепаратор вышел или вот-вот выйдет из строя, не стоит откладывать техническое обслуживание компрессора и замену сепаратора в случае необходимости. Вообще, сепаратор следует менять (даже если он работает исправно) через каждые 4000 часа работы, не более.

Существуют так называемые циклонные сепараторы. Они используются для очистки сжатого воздуха от конденсата, который пагубно влияет на элементы компрессорного оборудования, приводя к их коррозии.

Отделение паров масла и воды, входящих в состав сжатого воздуха, в циклонных сепараторах происходит следующим образом. Поток воздуха через специальное отверстие попадает на крыльчатку, конденсат под влиянием центробежной силы попадает на внутреннюю часть агрегата. Капли, собравшиеся там, под действием силы тяжести стекают вниз, после чего конденсатоотводчик автоматически удаляет все ненужные осадки, а очищенный поток воздуха спокойно идет дальше, попадая в пневмомагистраль.

Циклонные сепараторы способны удалить до 99% конденсата и твердых частиц из воздушного потока, что сильно снижает нагрузку на системы дальнейшего очищения воздуха. Производители циклонных фильтров тонкой очистки не упоминают об эффективности их продукции в отношении компрессорных масел. Но практика показывает, что циклонные сепараторы успешно справляются и с этой задачей, надежно сдерживая значительную часть масел.

Применение циклонных сепараторов

Помимо осушения сжатого воздуха циклонные сепараторы решают и множество других задач. Например, их использование приводит к повышению КПД сжатого воздуха. Оборудование гораздо меньше страдает от губительного воздействия влаги, а значит и затраты на ремонт и регулярное техническое обслуживание заметно понижаются.

Использование циклонных сепараторов позволяет значительно снизить нагрузку на магистральные фильтры и осушитель сжатого воздуха, поскольку они (сепараторы) способны удалять из воздуха частицы размерами более 10 мкм.

Быстрое осушение пара актуально для многих видов парового оборудования. С сепараторами конденсата из нержавеющей стали риск возникновения коррозии в трубопроводах и арматуре сводится к нулю.

Сепараторы также помогают решать экологические проблемы. Всего лишь 1 л конденсата способен загрязнить свыше 1 000 000 л воды, поэтому покупка циклонного сепаратора – логичное решение для предприятий нефтяной, газовой, цементной, химической и пищевой промышленности.

Устройство и преимущества циклонных сепараторов

В состав циклонного сепаратора входят 4 основных узла. Это завихритель, блокиратор, конденсатоотводчик и смотровое стекло. Такие сепараторы крайне эффективны в работе, поскольку они не требуют наличия дополнительного источника питания, не содержат в своем составе элементов, подвергающихся износу. Кроме того, они абсолютно неприхотливы, а потому не нуждаются в техническом обслуживании.

НПП Ковинт

Сайт о компрессорном оборудовании для промышленного применения

Конструкция/устройство винтового компрессора

В данной статье мы расскажем об основных элементах конструкции винтового компрессора и о его устройстве.

В настоящее время производством винтовых компрессоров занимается достаточно большое количество компаний по всему миру. Однако, как автомобиль состоит из кузова, двигателя и трансмиссии, так и винтовой компрессор разных производителей состоит из компонентов, имеющих различия в конструкции, но выполняющих одну и ту же задачу при работе агрегата.

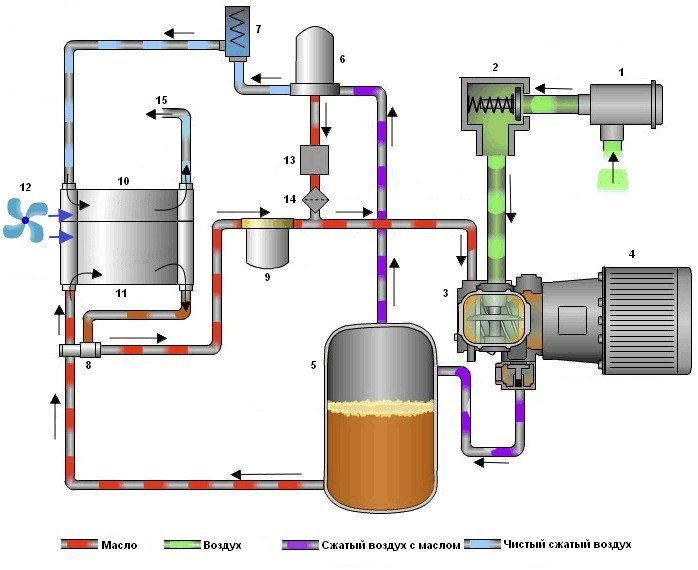

Любой винтовой компрессор может быть схематично представлен следующим образом:

Основные элементы винтового компрессора

2 – всасывающий клапан

5 – масляный резервуар

7 – клапан минимального давления

9 – масляный фильтр

10 – воздушный радиатор

11 – масляный радиатор

13 – обратный клапан

14 – сетчатый фильтр

15 – выход сжатого воздуха

Входной фильтр

На входе винтового компрессора обязательно устанавливается фильтр, задачей которого является предотвращение проникновения в компрессор вместе с засасываемым воздухом пыли и твердых механических частиц.

Воздушный фильтр винтового компрессора

Размер ячейки входного фильтра в большинстве случаев составляет 10 мкм, а площадь его поверхности соответствует производительности компрессора.

Всасывающий клапан

Наличие на входе винтового компрессора всасывающего клапана (иногда его еще называют регулятором всасывания) является отличительной особенностью компрессоров данного типа. Закрытие и открытие всасывающего клапана позволяет легко переводить компрессор в режим холостого хода и работы под нагрузкой соответственно.

Запорный элемент всасывающего клапана имеет вид поворотного (заслонки) или поступательно двигающегося диска с уплотнением. Положение запорного элемента изменяется под действием сжатого воздуха, подаваемого во внутренний или внешний пневмоцилиндр из масляного резервуара через управляющий электромагнитный клапан.

Всасывающий клапан винтового компрессора

Всасывающий клапан винтового компрессора

Запуск винтового компрессора всегда происходит при закрытом всасывающем клапане. Но для того, чтобы в масляном резервуаре произошло накопление сжатого воздуха с давлением, достаточным для последующего воздействия на поршень управляющего пневмоцилиндра, всасывающий клапан имеет канал небольшого сечения с обратным клапаном.

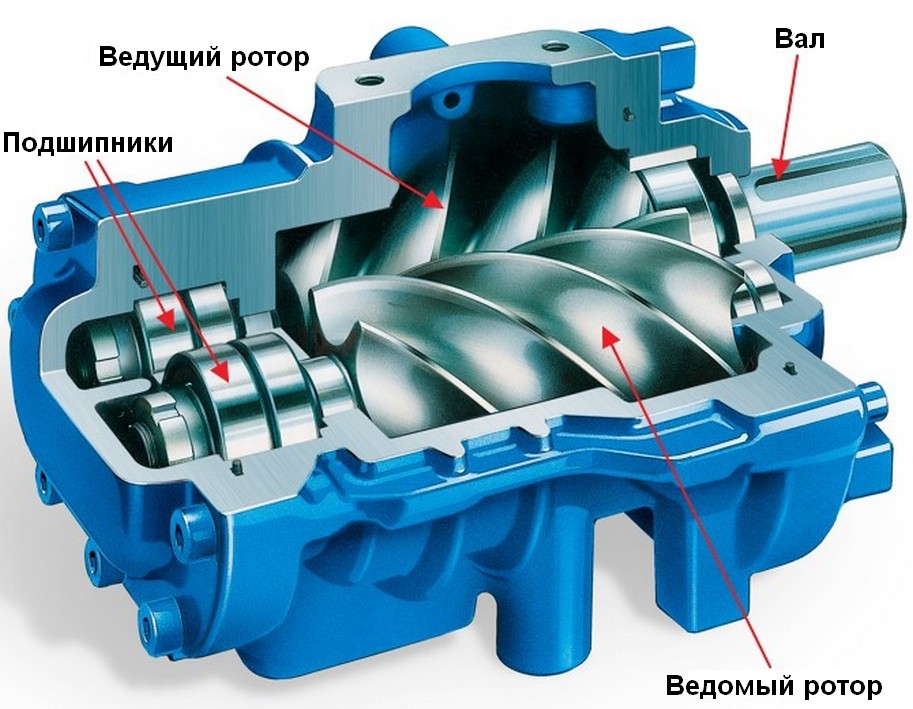

Винтовой блок

Основным рабочим элементом компрессора является винтовой блок, в котором собственно и происходит процесс сжатия всасываемого через входной фильтр воздуха.

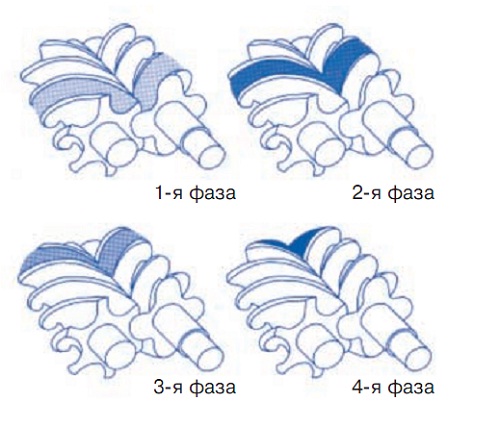

В корпусе винтового блока расположены два вращающихся ротора – ведущий и ведомый. При их вращении происходит движение воздуха от всасывающей стороны к нагнетающей с одновременным уменьшением объема межроторных полостей, т.е. сжатие.

Принцип сжатия воздуха в винтовом блоке

Зазор между роторами уплотняется находящимся в корпусе винтового блока маслом. Масло также служит для смазывания подшипников и отвода тепла, образующегося при сжатии воздуха.

Также существуют безмасляные винтовые компрессоры классического исполнения (без уплотняющей жидкости) и с водяным впрыском в камеру сжатия вместо масла.

Электродвигатель

Для передачи вращения ведущему ротору винтового блока, как правило, используется обычный трехфазный асинхронный электродвигатель.

Исключение составляют мобильные винтовые компрессоры, в которых в качестве источника вращения используется дизельный двигатель.

Вращение от вала двигателя ведущему ротору винтового блока может передаваться как при помощи клиноременной передачи:

или через муфту с эластичным элементом (так называемый «прямой привод»).

В некоторых случаях применяется шестеренчатый привод (в компрессорах большой производительности).

Нередко бывает необходимо регулировать производительность винтового компрессора, изменяя частоту вращения вала двигателя. В этом случае электропитание двигателя осуществляют при помощи специального устройства – частотного преобразователя.

Применение частотного преобразователя позволяет в широких пределах регулировать производительность винтового компрессора в зависимости от реальной потребности в сжатом воздухе, не прибегая к переводу агрегата в режим холостого хода закрытием всасывающего клапана.

Масляный резервуар

Масляный резервуар играет очень важную роль в работе винтового компрессора:

Сепаратор

Для того, чтобы выходящий из винтового компрессора сжатый воздух содержал минимальное количество масла, в его конструкции обязательно применяется сепаратор.

Сепаратор может быть внешним (в компрессорах небольшой мощности) и встроенным в масляный резервуар.

Внешний вид встроенного сепаратора:

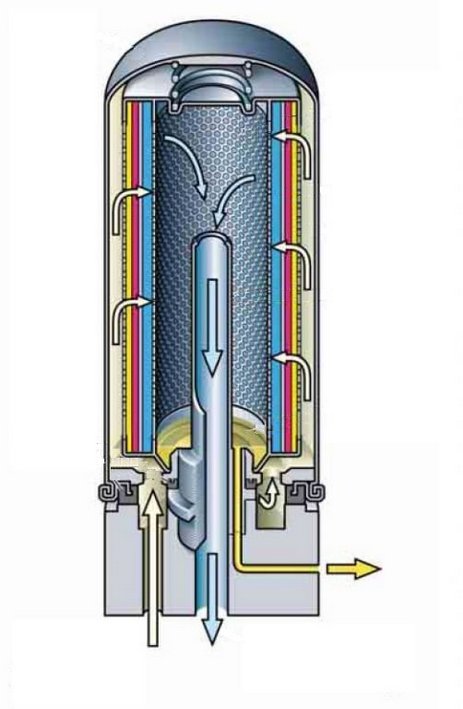

Сепаратор в разрезе с указанием потока масла и воздуха:

Сепаратор в разрезе

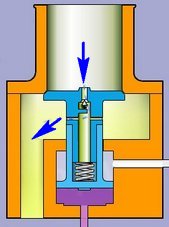

Клапан минимального давления

Для нормальной циркуляции масла при работе винтового компрессора необходимо, чтобы давление в масляном резервуаре не опускалось ниже определенного минимально необходимого уровня.

Когда в магистрали, на которую работает винтовой компрессор, уже присутствует давление, это условие выполняется. А вот в случае, когда компрессор используется для заполнения пустого воздухосборника, для создания в масляном резервуаре повышенного давления используется клапан минимального давления.

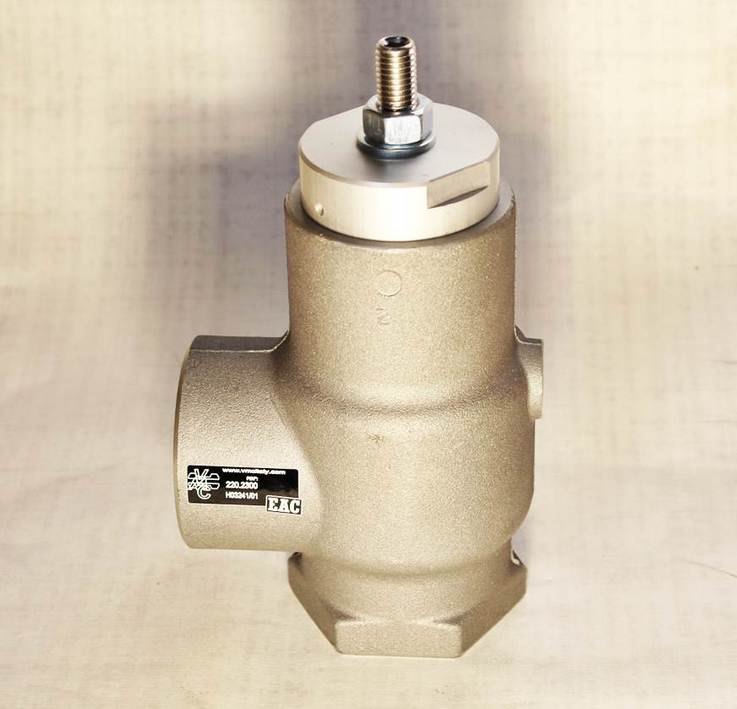

Клапан минимального давления

Клапан минимального давления в разрезе:

Клапан минимального давления в разрезе

Этот клапан открывается при давлении на его входе, превышающем определенное значение, которое задается регулировкой сжатия закрывающей клапан пружины. Типичным для винтовых компрессоров давлением открытия клапана является значение 4÷4,5 бар.

Термостат

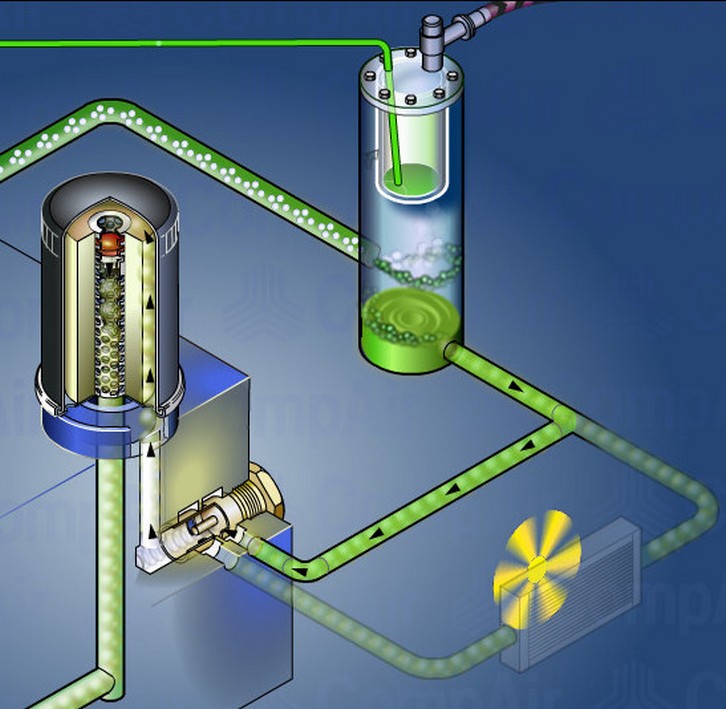

В винтовом компрессоре, как и в двигателе автомобиля, существует два круга системы охлаждения – малый и большой.

Сразу после запуска компрессора масло в нем циркулирует по малому кругу, что обеспечивает довольно быстрый рост температуры. Это необходимо, чтобы при сжатии воздуха не происходило выпадение конденсата и смешивание его с маслом, значительно ухудшающее его эксплуатационные свойства.

Малый круг охлаждения

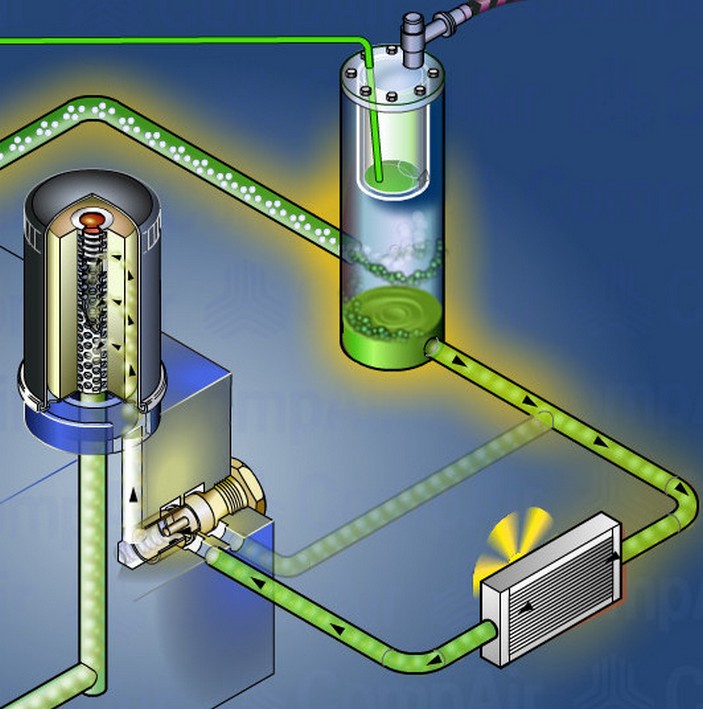

После достижения определенного значения температуры масла термостат открывается, направляя поток циркуляции по большому кругу – через охлаждаемый вентилятором радиатор.

Большой круг охлаждения

Как правило, открытие термостата начинается при температуре масла +55°С и полностью завершается при температуре +70°С.

Масляный фильтр

В процессе работы винтового компрессора в масле могут присутствовать механические примеси – продукты износа движущихся частей и частицы пыли, размер которых меньше размера ячейки входного фильтра.

Для очистки масла от этих примесей в циркуляционный контур компрессора включается масляный фильтр.

Масляный фильтр в разрезе

Воздушный радиатор / Масляный радиатор / Вентилятор

Для охлаждения сжимаемого винтовым компрессором воздуха его пропускают через радиатор, который обдувается вентилятором. Температура сжатого воздуха на выходе компрессора, как правило, превышает температуру окружающей среды не более, чем на 20÷30 °С.

Для охлаждения циркулирующего в компрессоре масла служит масляный радиатор. Обычно воздушный и масляный радиаторы объединены в единый блок и обдуваются одним вентилятором (двумя в компрессорах большой мощности).

Обычно вентилятор приводится в действие отдельным электродвигателем.

В небольших компрессорах зачастую для обдува радиаторов используется вентилятор, входящий в состав приводного двигателя.

Вентилятор охлаждения на двигателе

Обратный клапан / Сетчатый фильтр

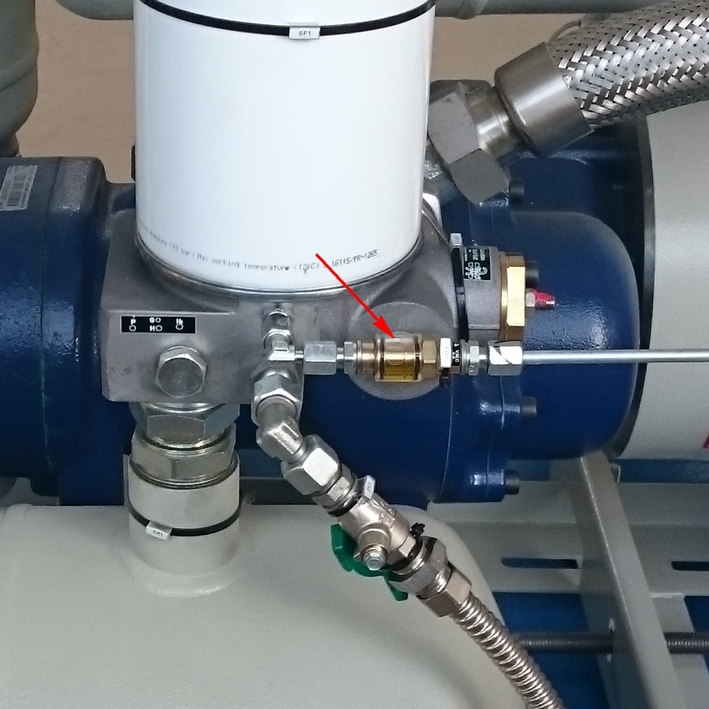

Масло, отделяемое от сжатого воздуха в сепараторе, требуется вернуть в циркуляционный контур компрессора. Для этого используется специальная масловозвратная линия, имеющая в своем составе обратный клапан и сетчатый фильтр.

Для того, чтобы процесс возврата масла можно было наблюдать в реальном времени (это необходимо в диагностических целях), некоторые детали масловозвратной линии выполняют прозрачными.

Выход сжатого воздуха

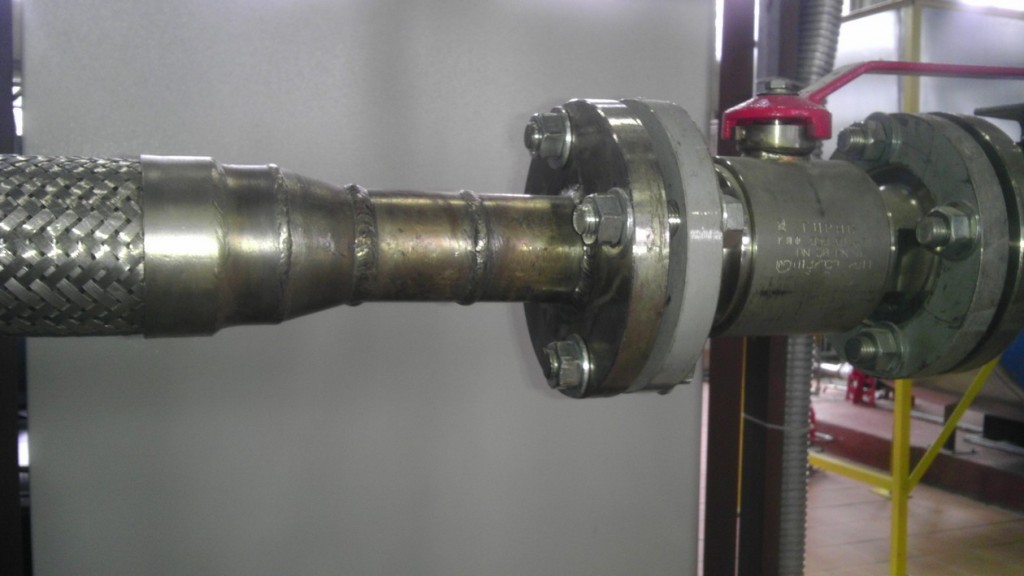

На выходной патрубок винтового компрессора необходимо установить запорный кран, позволяющий отключить компрессор от магистрали сжатого воздуха на время проведения технического обслуживания или ремонта.

Также для соединения выхода компрессора с магистралью рекомендуется использовать гибкое соединение (металлорукав) для устранения влияния температурных и вибрационных деформаций трубопровода на соединение.

Шаровый кран и металлорукав

Мы рассмотрели основные компоненты конструкции винтового компрессора и их назначение. В следующих статьях мы рассмотрим устройство данных узлов более подробно.

Все возникшие вопросы вы можете задать в форме ниже. Мы ответим в течение 1-2 рабочих дней.

Константин Широких & Сергей Борисюк

8 комментариев

Решил воспользоваться неожиданной для меня возможностью получить ответ на адрес моей почты на основе Вашей статьи «Конструкция/устройство винтовых компрессоров».

1) Клапан минимального давления. «Типичным для винтовых компрессоров давлением открытия клапана является значение 4-4.5 бар».

Не означает ли это, что закрывающая клапан пружина при рабочем ходе компрессора постоянно отбирает у него давление 4-4.5 бар и, соответственно, 24-27% электроэнергии теряется? (если ее затраты 6% на 1 бар, как принято считать?).

Если это так, то, например, при рабочем давлении компрессора 7.5 бар, в сеть сжатый воздух попадает после клапана с давлением 7,5-4,5=3,0 бар?.

Теперь по существу вопроса…

Что значит «в сеть сжатый воздух попадает с давлением 7,5-4,5=3,0 бар?»?

Клапан минимального давления (КМД) необходим для того, чтобы давление в масляном резервуаре не опускалось ниже необходимого для нормальной циркуляции масла значения и не зависело от давления в сети.

А давление в сети может быть и «нулевым» — представьте, что выход компрессора просто открыт в атмосферу. При этом давление в масляном резервуаре все равно будет 4-4,5 бар. И компрессор будет «выдувать» в эту атмосферу ровно столько воздуха, сколько «засасывает».

Теперь представьте, что компрессор начинает заполнять систему (ресивер) определенного объема. Масляный резервуар наполняется воздухом очень быстро — его объем очень мал по сравнению с ПРОИЗВОДИТЕЛЬНОСТЬЮ компрессора. КМД открывается и воздух начинает проходить в ресивер, давление в котором плавно растет «ОТ НУЛЯ».

Как только давление в ресивере СРАВНИВАЕТСЯ с давлением открытия КМД, давления в масляном резервуаре и ресивере начинают РАСТИ СИНХРОННО!

5 бар в масляном резервуаре — 5 бар в ресивере. 6 бар в масляном резервуаре — 6 бар в ресивере. И так далее.

Сопротивление ОТКРЫТОГО КМД очень мало.

О каких потерях Вы говорите?

Спасибо за подробный ответ, понятный мне до слов: «Сопротивление ОТКРЫТОГО КМД очень мало».

С моей точки зрения, сопротивление клапана было бы действительно относительно мало, если бы в рабочем режиме компрессора поршень с клапаном не испытывал давление 4.5 бар сжатой пружины на закрытие.

В настоящий момент я готовлю материал, который, надеюсь, ответит на все Ваши вопросы.

А пока обратите пристальное внимание на тот факт, что в ЗАКРЫТОМ состоянии на клапан КМД действует ОТКРЫВАЮЩЕЕ его давление со стороны масляного резервуара и ЗАКРЫВАЮЩЕЕ усилие пружины. При выравнивании данных усилий клапан начинает ОТКРЫВАТЬСЯ и сжатый воздух поступает в наполняемую систему (ресивер и т.п.).

Давление в ресивере начинает расти, сравнивается с давлением в масляном резервуаре и далее они растут СИНХРОННО. При этом давление в ресивере действует на КМД как ОТКРЫВАЮЩЕЕ (там есть манжета, см. чертеж в статье «Конструкция клапана минимального давления»). Поэтому ЗАКРЫВАЮЩЕЕ действие на КМД всегда определяется только усилием пружины.

Если бы не было упомянутой выше манжеты, клапан работал бы как регулятор давления «после себя». Т.е. давление в ресивере суммировалось бы с закрывающим действием пружины (давило бы на клапан «сверху»). Но описание принципа работы регуляторов давления выходит за рамки обсуждаемого здесь вопроса.

Спасибо за безупречные, высококвалифицированные (изложенные на понятном техническом языке) ответы на мои вопросы. Теперь мне по клапану КМД все ясно.

Даже как-то неловко стало за свое второе письмо от 06.10.2016г.

инженер-гидротехник Игорь Хлебников.

У нас следующая ситуация.

Винтовой компрессор несколько часов после включения работает нормально, потом как будто что то перекрывает частично выход воздуха и компрессор начинает переключаться с холостого хода на рабочий и обратно буквально через несколько секунд.

При этом постепенно падает давление в системе (ресивер), а давление в компрессоре прыгает от 7,0 до 8,0 атмосфер.

Судя по Вашему описанию, в трубопроводе, идущем от компрессора к ресиверу действительно имеется какое-то препятствие.

Для его локализации необходима дополнительная информация:

— наличие на трубопроводе дополнительного оборудования (осушитель, фильтры, влагоотделители, запорная арматура);

— если имеется осушитель, то какого он типа (адсорбционный, рефрижераторный).

Такое поведение (неполадка проявляется через несколько часов после включения компрессора) характерна для систем, имеющих в своем составе рефрижераторный осушитель. При недостаточном потоке горячего сжатого воздуха через осушитель (если пропускная способность его значительно превосходит производительность компрессора), а также при его неисправности или упрощенной конструкции (без обратной связи по температуре в холодильном контуре) в трубопроводе внутри осушителя замерзает конденсат, образуя «ледяную пробку». Она и является препятствием для прохождения сжатого воздуха.

Если я прав в своих предположениях, то Вам в первую очередь следует обратить внимание именно на осушитель. Он не должен охлаждать сжатый воздух до температуры ниже +3 градусов Цельсия.

С уважением, Сергей.

Спасибо большое Сергей.

Пока не знаю какого типа осушитель но данная проблема началась после замены компрессора (мотора) холодоосушителя. ремонтировала подрядная организация. после ремонта в определенный момент (обычно в режиме холостого хода компрессора) начинается вибрация всего холодоосушителя, а подрядчики ничего внятного не отвечают вот и приходится решать проблемы самостоятельно.